+ 86-18052080815 | info@harsle.com

Anzahl Durchsuchen:332 Autor:Site Editor veröffentlichen Zeit: 2024-04-18 Herkunft:Powered

Der Prozess von Biegen Ein Rohling mit mechanischen Geräten und Werkzeugen in einen bestimmten Winkel oder eine bestimmte Form zu bringen, wird als mechanisches Biegen bezeichnet.Je nach Art der Biegeausrüstung und verarbeiteten Materialien kann das mechanische Biegen in Blechstanzen und -biegen, Blechwalzen, Blechbiegen usw. unterteilt werden.Beim Biegeprozess kann der Biegeprozess je nachdem, ob der Rohling erhitzt wird, in Kaltbiegen und Warmbiegen unterteilt werden.

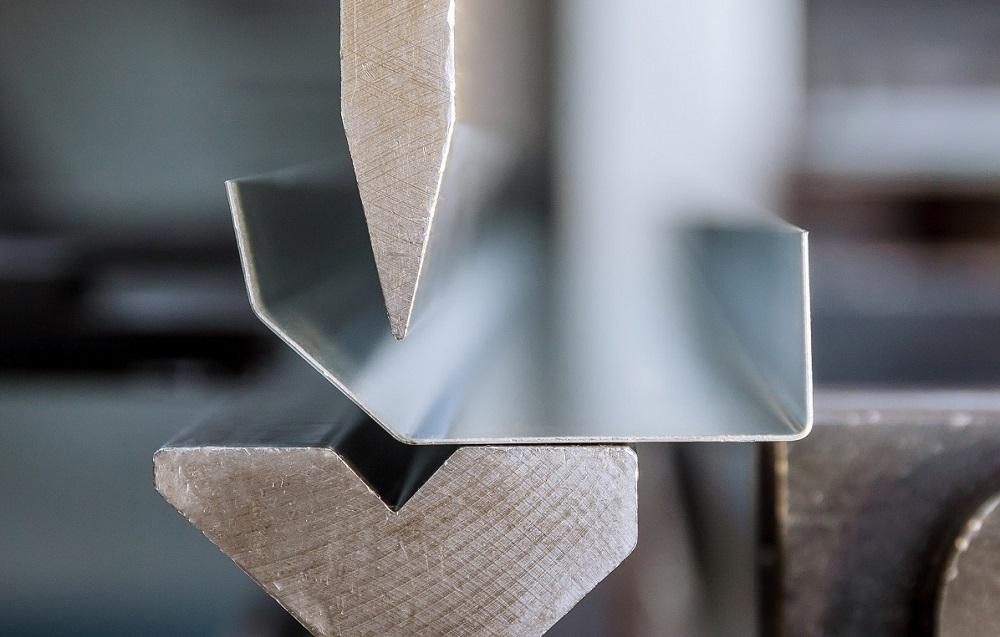

Beim Stanzen und Biegen von Blechen werden Pressen und andere Druckbearbeitungsgeräte verwendet, um den zu bearbeitenden Rohling unter Einwirkung eines Biegemoments durch eine spezielle Biegematrize oder eine allgemeine Biegematrize plastisch zu verformen und das Werkstück zu biegen im Arbeitshohlraum der Matrize fertiggestellt.Beim Stanzen und Biegen von Blechen werden Pressen und andere Druckbearbeitungsgeräte verwendet, um den zu bearbeitenden Rohling unter Einwirkung eines Biegemoments durch eine spezielle Biegematrize oder eine allgemeine Biegematrize plastisch zu verformen und das Werkstück zu biegen im Arbeitshohlraum der Matrize fertiggestellt.Das Stanzen und Biegen von Blechen ist ein wichtiger Bestandteil des mechanischen Biegens und auch eine der Hauptmethoden des Blechbiegens.Es kann gebogene Teile mit komplexeren Formen und relativ hoher Maßgenauigkeit biegen.

Die folgende Abbildung zeigt die Biegeverformung des Blechs.Um die Beobachtung zu erleichtern, markieren Sie vor dem Biegen die Biegeanfangslinie, die Biegemittellinie und die Biegeendlinie auf dem Biegeteil des Blechs.Die folgende Abbildung (a) und die folgende Abbildung (b) zeigen Biegeteile nach dem Formen.

Verformung beim Biegen des Blechs

Aus der obigen Abbildung (a) ist ersichtlich, dass vor dem Biegen die drei Linien ab=a'b'=a'b' auf dem Abschnitt des Blechmaterials verlaufen, nach dem Biegen die innere Schicht verkürzt wird und die äußere Schicht ist länglich, nämlich: ab

Nach dem Biegen des Blechs wird die Dicke in der Biegezone im Allgemeinen dünner und es kommt zu einer Kaltverfestigung, sodass die Steifigkeit zunimmt und das Material in der Biegezone hart und spröde erscheint.Wenn die Biegung wiederholt wird oder die abgerundete Ecke zu klein ist, bricht sie daher aufgrund von Spannung, Druck und Kaltverfestigung leicht.Daher sollten beim Biegen die Anzahl der Biegungen und der Eckenradius begrenzt werden.

Andererseits ist das Biegen des Blechs das gleiche wie bei anderen Verformungsmethoden.Beim Biegen wird die Außenfläche des Blechs gedehnt und die Innenfläche gestaucht.Neben plastischer Verformung gibt es auch elastische Verformung.Wenn daher die äußere Kraft entfernt wird, erzeugt die Biegung einen Rückprall von Winkel und Radius.Der Rückprallwinkel wird als Rückprallwinkel bezeichnet.

Die Kontrolle oder Reduzierung der Rückfederung des Biegewinkels und des Biegeradius des Biegeteils ist ein wichtiger Inhalt, um die Genauigkeit des Biegeteils zu erreichen und die Qualität des Biegeteils sicherzustellen.In der Produktionsverarbeitung wird die Steuerung des Biegewinkels und der Biegeradius-Rückfederung normalerweise durch den minimalen Biegeradius und den Biegefeder-Rückfederwert erreicht.

⒈Mindestbiegeradius Der Mindestbiegeradius bezieht sich im Allgemeinen auf den Mindestwert des Innenradius des Teils, der durch das Pressbiegeverfahren erreicht werden kann.Beim Biegen wird die Mindestbiegung durch die maximal zulässige Zugverformung der Außenschicht des Blechs begrenzt.Wenn die Verformung diesen Grad überschreitet, kommt es zu Rissen im Blech.

Während des Biegevorgangs ist der Biegeradius zu klein, um Biegerisse zu verursachen. Ist der Biegeradius jedoch zu groß, wird das Blech aufgrund der Rückfederung vollständig in den ursprünglichen geraden Zustand zurückversetzt. Zu diesem Zeitpunkt kann der Biegeradius nicht größer sein als der maximale Biegeradius Rmax:

⒉Die Bestimmung des Biegefederrückwerts erfolgt im Allgemeinen anhand des relativen Biegeradius r/t (r ist der innere Kehlradius des Biegeteils, t ist die Dicke des Rohlings).

●Wenn rlt<(5~8), ist der Rückprallwert des Biegeradius nicht groß, sodass nur der Winkelrückprall berücksichtigt wird.

●Wenn r/t≥10 aufgrund des relativ großen Biegeradius nicht nur der Winkel des Werkstücks zurückspringt, sondern auch der Biegeradius einen größeren Rücksprung aufweist.

Der Stanz- und Biegeprozess kann die Bearbeitung komplexer geformter Teile vervollständigen, und die hergestellten Teile haben die Vorteile einer höheren Präzision und einer guten Produktkonsistenz.Um die Biegequalität zu verbessern und den Formenbau zu vereinfachen, werden in den folgenden Aspekten besondere Anforderungen an die verarbeiteten Biegeteile gestellt.

⒈Der Kehlradius des gebogenen Teils sollte nicht zu groß oder zu klein sein.Wenn der Kehlradius zu groß ist, ist es aufgrund des Einflusses der Rückfederung nicht einfach, den Biegewinkel und den Kehlradius des Teils zu gewährleisten.Wenn der Kehlradius zu klein ist, weil er sich leicht biegen und reißen lässt, muss er zweimal oder öfter gebogen werden, d. h. vorher in eine Ecke mit einem größeren Kehlradius biegen und dann auf den erforderlichen Biegeradius biegen. Dadurch wird der Produktionszyklus verlängert.Es bringt auch Nachteile bei der Biegearbeit mit sich.

⒉Wenn der relative Biegeradius r/t<0,5~1 ist, sollte die Biegelinie senkrecht zur Richtung der gerollten Fasern des Materials verlaufen.Wenn die Teile unterschiedliche Biegerichtungen aufweisen, sollte der Winkel zwischen der Biegelinie und der Richtung der gerollten Faser bei 45° gehalten werden.

⒊Die Biegehöhe des Biegeteils sollte nicht zu klein sein und ihr Wert ist h>r+2t (siehe Abbildung unten).Andernfalls ist es nicht einfach, ein ausreichendes Biegemoment auszubilden, da die Auflagefläche des Flansches auf der Form nicht ausreicht, und es ist schwierig, ein Teil mit einer genauen Form zu erhalten.Wenn die Höhe des Flansches nicht dem oben angegebenen Bereich entspricht, sollten im Allgemeinen technische Maßnahmen ergriffen werden, d. h. zuerst den Flansch verlängern und dann den überschüssigen Teil nach dem Biegen abschneiden.

⒋Bei Teilen mit gekrümmter Stufenform sollte die Länge B des ungebogenen Teils reduziert werden, damit es außerhalb der Biegelinie austritt, da diese an der Wurzel der abgerundeten Ecken leicht reißen können.Wenn die Länge des Teils nicht verkürzt werden darf, muss eine Nut zwischen dem gebogenen Teil und dem ungebogenen Teil geschnitten werden, wie in der Abbildung gezeigt.

⒌Bei Teilen mit Kerben an den gekrümmten Kanten sollten die Kerben nicht im Voraus gemacht werden, da sie nach dem Formen abgeschnitten werden.Auf diese Weise kann das Phänomen von Gabelungen oder Umformschwierigkeiten während des Biegevorgangs vermieden werden.

⒍Wenn das Blech mit Löchern gebogen wird, sollte der Abstand I vom Lochrand zur Mitte des Biegeradius gewährleistet sein: wenn t<2mm;l≥t, wenn t≥2mm, l≥2t.Befindet sich das Loch in der Biegeverformungszone, wird die Form des Lochs verzerrt.

⒎Form und Größe der gebogenen Teile sollten möglichst symmetrisch sein.Um sicherzustellen, dass das Material beim Biegen im Gleichgewicht ist und ein Verrutschen verhindert wird, sollten die Biegeteile r=r2, r3=r4 sein.

Bestimmung der Position der Öse des Biegeteils

Symmetrische Biegeteile

⒏Der durch Scheren oder Stanzen erhaltene Abschnitt des Rohlings weist häufig Grate auf, sodass es beim Biegen leicht zu Spannungskonzentrationen kommt.Daher sollte der Grat vor dem Biegen gefeilt werden, und gleichzeitig sollte die Seite des Grats in der Kompressionszone nahe am Stempel liegen und dann gebogen werden, um Risse an der Außenkante des Teils zu vermeiden.

Es gibt viele Arten von Biegematrizen.Entsprechend den unterschiedlichen Formen der verarbeiteten Biegeteile können die Biegematrizen in V-förmige Biegematrizen, U-förmige Biegematrizen und mehrförmige Biegematrizen unterteilt werden.Je nachdem, ob die Form eine Pressvorrichtung verwendet und welche Arbeitseigenschaften sie haben, können die Biegewerkzeuge in offene Typen, mit Pressvorrichtungen, Pendeltypen, Pendelwellentypen usw. unterteilt werden. Die gängigen Typen und Strukturen von Biegeformen sind wie folgt.

⒈V.Offene Biegeformen mit U-förmigen Teilen, die einen Biegevorgang in einem Stanzhub der Presse abschließen, werden als Einzelprozess-Biegeformen bezeichnet.Die offene Biegeformstruktur kann die Bearbeitung einfacher Biegeteile mit geringen Anforderungen an Biegeform und Maßgenauigkeit vervollständigen.Die folgende Abbildung zeigt die offene Biegeformstruktur von V- und U-förmigen Teilen, die die einfachste Form der Formstruktur darstellt.

Offenes Biegegesenk für U- und V-förmige Teile

Die oberen und unteren Formen des gesamten Formensatzes sind offen, einfach herzustellen und äußerst vielseitig.Wenn jedoch die Form zum Biegen verwendet wird, lässt sich das Blechmaterial leicht verschieben, die Seitenlänge des Biegeteils ist nicht leicht zu kontrollieren und die Biegegenauigkeit des Werkstücks ist nicht einfach.Die Unterseite des U-förmigen Stücks ist hoch und uneben.

⒉Um die Biegegenauigkeit der gebogenen Teile zu verbessern und das Verrutschen des gebogenen Rohlings zu verhindern, kann die Biegematrizenstruktur mit der Pressvorrichtung wie in gezeigt verwendet werden

Figur.

In Abbildung (a) ist die Federauswerferstange 3 eine Pressvorrichtung, die dazu dient, zu verhindern, dass der Rohling beim Biegen abweicht.In Abbildung (b) ist eine Pressvorrichtung eingestellt.Beim Stanzen wird der Rohling auf Stempel 1 und die Pressplatte gepresst.3. Nach und nach absteigend gleitet und biegt sich das ungepresste Material an beiden Enden entlang der runden Ecken der Matrizenform, dringt in den Spalt zwischen der Patrizenform und der Matrizenform ein und biegt die Teile in eine U-Form.Da das Blechmaterial während des Biegevorgangs immer unter dem Druck zwischen dem Stempel 1 und der Pressplatte 3 steht, kann die Ebenheit der Unterseite des U-förmigen Stücks besser kontrolliert und die Biegegenauigkeit besser gewährleistet werden.

Biegen von V- und U-förmigen Teilen mit Pressvorrichtung

⒊Das Diagramm der halbkreisförmigen Biegeform zeigt die Struktur der halbkreisförmigen Biegeform.Legen Sie den Rohling beim Arbeiten zwischen die Positionierplatten, damit er sich nicht frei bewegen kann.Wenn die Presse heruntergefahren ist, senkt sich der Stempel in eine bestimmte Position, um die Oberfläche des Materials zu berühren.Wenn der Stempel weiter absinkt, beginnt sich der Rohling zu biegen und die Hohlkehle gleitet.Gleichzeitig bewegt sich der Auswerfer 8 nach unten und drückt die Feder zusammen.Während der Stempel voranschreitet, wird der Rohling gebogen und geformt und die Feder wird komprimiert, um Energie zu speichern.Wenn der Stempel ansteigt, nutzt der Auswerferstift die elastische Kraft der Feder, um das Teil auszuwerfen.

Biegematrize für halbrunde Teile

Um den Kräfteausgleich beim Biegen des Rohlings zu gewährleisten, sollte der Kehlradius r auf beiden Seiten der Matrize 5 gleich sein.Die Matrize wird mit zwei Positionierungsstiften und vier Schrauben auf der unteren Matrizenbasis 7 befestigt.Die Matrize verfügt über zwei U-förmige Positionierplatten 4.

⒋Knödelketten-Biegeform Abbildung 7-35 zeigt die Knödelketten-Biegeform.Darunter: Bild (a) ist die Vorbiegeform der Knödelkette, das heißt, das gerade Rohlingsende wird zu einem Bogen vorgebogen und anschließend wird der Rundungsprozess durchgeführt;Bild (b) zeigt die vertikale Knödelkettenbiegeform. Sie bietet die Vorteile einer einfachen Struktur und einer einfachen Herstellung.Es wird hauptsächlich zum Walzen von dickeren und kurzen Teilen mit geringen Anforderungen an die Umformqualität verwendet;Abbildung (c) zeigt die horizontale Knödelkettenbiegeform, die den geneigten Keil 3 verwendet, um das Rollen zu drücken. Die konkave Form 4 wird in horizontaler Richtung gebogen und gerollt, und die konvexe Form 1 spielt auch eine Rolle beim Pressen von Materialien.Die Umformqualität der Teile ist besser, der Formaufbau ist jedoch komplizierter.Wenn bei den beiden Formstrukturen strenge Anforderungen an die Qualität der Rundung gestellt werden, sollte die Rundung mit einem Dorn verwendet werden.

Biegematrize für Scharnierteile

Wenn r/t > 0,5 (r ist der Radius der Spule) und die Qualität der Spule hoch ist, sollten im Allgemeinen zwei Vorbiegeverfahren und dann die Spule verwendet werden.wenn r/t=0,5~2,2, aber das Coil. Wenn die Anforderungen an die Rundqualität allgemein sind, kann das Rund mit einem Vorbiegen gewalzt werden;Wenn RLT ≥ 4 ist oder strengere Anforderungen an die Rundung gestellt werden, sollte die Rundung mit Dorn verwendet werden.

⒌Biegeformen für geschlossene und halbgeschlossene Biegeteile Die Biegeformen für geschlossene und halbgeschlossene Biegeteile sind komplizierter und in Biegeformen werden meist Pendelblöcke und geneigte Keilstrukturen verwendet.Abbildung (b) ist eine einmalige, direkt in die Biegematrizenstruktur des Pendelblocktyps gebogene Struktur des in Abbildung (a) gezeigten zylindrischen Teils vom Klemmtyp, da der Biegevorgang durch das Schwenken der beweglichen Matrize 12 um den Dorn 11 abgeschlossen wird Daher wird es als Schwenkbiegematrize bezeichnet.Die Pendelblock-Biegeformstruktur kann die Bearbeitung des Biegens halbgeschlossener und geschlossener Biegeteile abschließen.

Pendelbiegematrize

Einmalige direkte Biegung in die Pendelbiegematrizenstruktur des zylindrischen Klemmteils, wie in Abbildung (a) dargestellt.Da der Biegevorgang durch das Schwenken der beweglichen Matrize 12 um den Dorn 11 abgeschlossen wird, spricht man von einer Schwenkbiegeform.Die Pendelblock-Biegeformstruktur kann die Bearbeitung des Biegens halbgeschlossener und geschlossener Biegeteile abschließen.

Wenn die Form in Betrieb ist, wird der Rohling durch die Positionierungsnut auf der beweglichen Matrize 12 positioniert. Wenn sich die obere Form nach unten bewegt, biegt Kern 5 den Rohling zunächst in eine U-Form, und dann drückt Kern 5 auf die bewegliche Matrize 12, um sie zu schwenken zur Mitte hin, um das Werkstück zu biegen.Nachdem die obere Form angehoben ist, wird die bewegliche konkave Form 12 angehoben und durch den oberen Pfosten 10 unter der Wirkung der Feder 9 getrennt. Das Werkstück verbleibt auf dem Kern 5 und wird in Längsrichtung herausgenommen.

Die folgende Abbildung zeigt den Aufbau des Biegegesenks mit Schrägkeil für geschlossene und halbgeschlossene Biegeteile mit einem Biegewinkel kleiner 90°.

Biegematrize mit schrägem Keil mit einem Biegewinkel von weniger als 90 Grad

Beim Arbeiten der Form wird der Rohling unter der Wirkung des Stempels 8 zunächst in ein U-förmiges Teil gepresst. Während sich die obere Schablone 4 weiter nach unten bewegt, wird die Feder 3 zusammengedrückt und die beiden schrägen Keile ⒉ montiert Die obere Schablone 4 drückt gegen die Walze 1, wodurch die beweglichen konkaven Module 5 und 6 mit der Walze 1 jeweils in die Mitte bewegt werden., Biegen Sie beide Seiten des U-förmigen Stücks in einem Winkel von weniger als 90° nach innen.Wenn die obere Form zurückkehrt, stellt die Feder 7 das weibliche Modul zurück.Da die Formstruktur auf der elastischen Kraft der Feder 3 beruht, um den Rohling in ein U-förmiges Stück zu pressen, begrenzt durch die Federkraft, ist sie nur zum Biegen dünner Materialien geeignet.

Um die Qualität der Biegeteile sicherzustellen, sollten bei der Formulierung des Biegeprozesses und der Konstruktion der zugehörigen Biegewerkzeuge die folgenden Prozessparameter ermittelt werden.

⒈Berechnung der Biegekraft: Die Biegekraft bezieht sich auf den Druck, der von der Presse ausgeübt wird, wenn das Werkstück die vorgegebene Biegung abschließt.Die Biegekraft umfasst die freie Biegekraft und die korrigierende Biegekraft.

●Berechnung der freien Biegekraft: Die Biegekraft F beim freien Biegen bezeichnet die Biegekraft, die zur Biegeverformung des Blechs erforderlich ist.

Wobei F freie Biegekraft freie Biegekraft am Ende des Prägehubs, N;

K – Sicherheitsfaktor, im Allgemeinen K = 1,3;

b – die Breite des gebogenen Teils, mm;

t – die Dicke des Biegematerials, mm;

r – die innere Biegehälfte des Biegeteils, mm;

Die Festigkeitsgrenze des Materials, MPa.

●Berechnung der Korrekturbiegekraft: Da die Korrekturbiegekraft bei der Korrekturbiegung viel größer ist als die Druckbiegekraft und die beiden Kräfte nacheinander wirken, muss nur die Korrekturkraft berechnet werden.Die Korrekturkraft F von V-förmigen Teilen und U-förmigen Teilen wird nach der folgenden Formel berechnet: F Korrekturbiegekraft = Ap

Wobei F – die Biegekraft beim Korrigieren der Biegung, N;

A – Die vertikale Projektionsfläche des Korrekturteils, mm2;

p – Korrekturkraft pro Flächeneinheit, MPa, entsprechend der Tabelle auswählen.

| Material | Dicke t/mm | |

| ≤3 | >3~10 | |

| Al | 30~40 | 50~60 |

| Messing | 60~80 | 80~100 |

| 10~20 Stahl | 80~100 | 100~120 |

| 25~35 Stahl | 100~120 | 120~150 |

| Titanlegierung TA2 | 160~180 | 180~210 |

| Titanlegierung TA3 | 160~200 | 200~260 |

●Berechnung der Auswerferkraft oder Entladekraft: Wenn das Biegegesenk mit einer Auswerfer- oder Entladeeinrichtung ausgestattet ist, kann die Auswerferkraft F oder Entladekraft F etwa 30 % der freien Biegekraft ~ 80 % betragen.

●Bestimmung der Presskraft: Die Presskraft wird getrennt nach den beiden Bedingungen des freien Biegens und des korrigierenden Biegens bestimmt.

Beim freien Biegen beträgt die Tonnage F der Presse unter Berücksichtigung des Einflusses der Auswerfer- oder Entladekraft während des Biegevorgangs F Pressentonnage ≥ (1,3~1,8) F freie Biegekraft.

Bei der Korrektur der Biegung ist die Korrekturkraft viel größer als die Auswerferkraft und die Entladekraft.Das Gewicht von F oben oder F beim Entladen ist unbedeutend, daher ist die Tonnage der Presse F Pressentonnage ≥ F, was die Biegekraft korrigiert.

⒉Bestimmung des Spalts der Biegematrize Die Größe des Spalts Z zwischen Stempel und Matrize hat großen Einfluss auf den zum Biegen erforderlichen Druck und die Qualität der Teile.

Beim Biegen eines V-förmigen Werkstücks wird der Spalt zwischen der konvexen und der konkaven Form durch Einstellen der Schließhöhe der Presse gesteuert, sodass keine Notwendigkeit besteht, den Spalt an der Formstruktur zu bestimmen.

Beim Biegen von U-förmigen Werkstücken muss ein entsprechender Spalt gewählt werden.Die Größe des Spalts hat einen großen Zusammenhang mit der Qualität des Werkstücks und der Biegekraft.Für allgemeine Biegeteile kann der Spalt der Tabelle entnommen oder direkt mit der folgenden Näherungsberechnungsformel ermittelt werden.

Beim Biegen von Nichteisenmetallen (Rotkupfer, Messing) gilt Z=(1~1,1)t

Beim Biegen von Stahl = (1,05~~1,15)t

Wenn die Präzision des Werkstücks hoch ist, sollte der Spaltwert entsprechend reduziert werden, wobei Z = t gilt.Wenn in der Produktion die Materialdicke nicht dünner sein muss, um die Rückfederung usw. zu verringern, nehmen Sie auch den negativen Abstand und nehmen Sie Z = (0,85 ~ 0,95) t.

⒊Berechnung der Größe des Arbeitsteils der Biegematrize Die Konstruktion des Arbeitsteils der Biegematrize dient hauptsächlich der Bestimmung des Kehlradius der konvexen und konkaven Form sowie der Größe und Herstellungstoleranz der konvexen und konkaven Formen.

Der Eckenradius des Stempels ist im Allgemeinen etwas kleiner als der Radius der Innenecke des gebogenen Teils.Der Eckenradius am Matrizeneingang sollte nicht zu klein sein, da sonst die Materialoberfläche zerkratzt wird.Die Tiefe der Matrize sollte angemessen sein.Wenn es zu klein ist, gibt es an beiden Enden des Werkstücks zu viele freie Teile, und der gebogene Teil prallt stark zurück und ist nicht gerade, was sich auf die Qualität des Teils auswirkt.Wenn es zu groß ist, wird mehr Matrizenstahl verbraucht und ein längerer Pressenhub erforderlich.

Für das Biegen von V-förmigen Teilen wird die Größe der Matrizendicke H und der Nuttiefe bestimmt.Der Aufbau der Matrize ist in der Abbildung dargestellt.Die Größe der Matrizendicke H und Nuttiefe wird in der Tabelle ermittelt.

Schematische Darstellung der Formstruktur des gebogenen V-förmigen Teils

Die Bestimmung der Abmessungen H und h des gebogenen V-förmigen Teils.

| Dicke | <1 | 1~2 | 2~3 | 3~4 | 4~5 | 5~6 | 6~7 | 7~8 |

| h | 3.5 | 7 | 11 | 14.5 | 18 | 21.5 | 25 | 28.5 |

| H | 20 | 30 | 40 | 45 | 55 | 65 | 70 | 80 |

Notiz:

1. Wenn der Biegewinkel 85°~95° beträgt, ist L1=8t, r konvex=r1=t.

2. Wenn k (Little End) ≥ 2t ist, wird der Wert von his gemäß der Formel h=L1/2-0,4t berechnet.

●Die Bestimmung des Radius und der Tiefe der Biegung Die Bestimmung des Kehlradius r konkav und der Tiefe L0 der V-förmigen und U-förmigen Biegungen ist in der Abbildung und der Tabelle unten dargestellt.

Größe der Biegeformstruktur

●Berechnung der Arbeitsgröße von Biegestempel und Matrize.

Wenn das Werkstück die Außenabmessungen sicherstellen muss, nehmen Sie die konkave Form als Referenz und den Spalt am Stempel.Wenn das Werkstück mit den Innenmaßen markiert ist, nehmen Sie den Stempel als Referenz und den Spalt auf der konkaven Form.

Wenn das Werkstück die Außenabmessungen sicherstellen muss, werden die Größe der konkaven Form L und die Größe des konvexen Stempels L nach den folgenden Formeln berechnet:

Wenn das Innenmaß des Werkstücks gewährleistet werden soll, werden die Stempelgröße L konvex und die konkave Matrizengröße L konkav nach folgenden Formeln berechnet:

Der Einsatz von Biegeformen kann die Bearbeitung verschiedener relativ komplexer Formen vervollständigen.Unter anderem ist die Gestaltung der Biegeform der Schlüssel zur Sicherstellung der Form, Größe und Genauigkeit der Biegeteile.Aus diesem Grund müssen bei der Gestaltung und Anwendung der Biegeform folgende wesentliche Punkte beachtet werden.

⒈Um qualifizierte Biegeteile wirtschaftlich und sinnvoll herzustellen, ist es normalerweise erforderlich, dass die Maßtoleranz des Biegeteils besser als IT13 und die Winkeltoleranz größer als 15‘ ist.Die folgende Tabelle zeigt die erreichbaren Toleranzgrenzen für verschiedene Abmessungen von Stanz- und Biegeteilen.

Die Winkeltoleranzen allgemeiner Biegeteile sind in der Tabelle aufgeführt.Die in der Tabelle aufgeführten Winkeltoleranzen auf Präzisionsniveau können nur durch das Hinzufügen von Umformverfahren erreicht werden.

| Dicke t/mm | A | B | C | A | B | C |

| Wirtschaftlich | Präzision | |||||

| ≤1 | IT13 | IT15 | IT16 | IT11 | IT13 | IT13 |

| >1~4 | IT14 | IT16 | IT17 | IT12 | IT13~14 | IT13~14 |

Toleranzklasse gebogener Teile

| Kurze Seite des Biegeteils | >1~6 | >6~10 | >10~25 | >25~63 | >63~160 | >160~400 |

| Wirtschaftlich | ±1°30'~±3° | ±1°30'~±3° | ±50'~±2° | ±50'~±2° | ±25'~±1° | ±15'~±30' |

| Präzision | ±1° | ±1° | ±30' | ±30' | ±20' | ±10' |

⒉Die Formulierung eines korrekten und sinnvollen Biegeprozessplans ist eine Voraussetzung für die Sicherstellung der Qualität der gebogenen Teile.Im Allgemeinen wird bei der Erstellung eines Biegeprozessplans für einfach geformte Biegeteile hauptsächlich die einmalige Umformung berücksichtigt.Zu diesem Zeitpunkt sollte die Hauptüberlegung darin bestehen, ob die Prozessanordnung das Werkstück garantieren kann. Form, Größe und Toleranzniveau sind erforderlich.Bei gebogenen Teilen mit komplexeren Formen werden im Allgemeinen zwei oder mehr Biegungen verwendet.Bei besonders kleinen Werkstücken sollte möglichst ein Satz komplexer Formen zum Formen verwendet werden, was hilfreich ist, um die Sicherheitsprobleme der Positionierung und des Betriebs der gebogenen Teile zu lösen.Für den Einsatz von Folgeverbundformen ist es auch möglich, Streifen, Spulen etc. zu verwenden.Bei mehreren Biegeteilen werden im Allgemeinen zuerst die Ecken der beiden Enden und dann die Ecken des Mittelteils gebogen. Beim vorherigen Biegen muss die zuverlässige Positionierung der nachfolgenden Biegung berücksichtigt werden.Die spätere Biegung hat keinen Einfluss auf das zuvor geformte Teil.Bei Stanzteilen mit vielen Ecken und Biegezeiten sowie Stanzteilen mit asymmetrischen Formen sollte auf die Zuverlässigkeit des verwendeten Verfahrens geachtet werden.Achten Sie beim Stanzen von Teilen mit Löchern oder Einschnitten auf die Maßfehler, die durch Biegeeinwirkung besonders wahrscheinlich entstehen bzw. auftreten.Zu diesem Zeitpunkt ist es am besten, nach dem Biegen zu stanzen und zu schneiden.Auch die Biegeumformung großer, dicker Bleche erfolgt oft auf einer Presse, die Formen oder Reifen betrifft.Zu diesem Zeitpunkt sollten beim Biegeprozess vor allem die Wirtschaftlichkeit, die Angemessenheit sowie die gute Bedienbarkeit und Wartbarkeit berücksichtigt werden.

⒊Bei der Gestaltung der Biegematrize ist es notwendig, die Verarbeitungstechnologie der Biegeteile zu kombinieren, die Probleme, die beim Biegeprozess der Struktur der bearbeiteten Teile wahrscheinlich auftreten, sorgfältig zu analysieren und bei der Formkonstruktion entsprechende Maßnahmen zu ergreifen dass die entworfene Formstruktur die Verarbeitungsanforderungen erfüllen kann.Zum Beispiel: Beim Einwinkelbiegen neigt das Blechmaterial aufgrund der unausgeglichenen Biegekraft während des Biegevorgangs zum Verrutschen.Daher sollten in der Formstruktur rutschfeste Maßnahmen vorhanden sein.Die folgende Abbildung zeigt die Maßnahmen, die häufig bei der Bearbeitung von spitzwinklig gebogenen Teilen verwendet werden: Abbildung (a) ist eine häufig verwendete Positionierung unter Verwendung der vorhandenen Löcher auf der Platine oder des Hinzufügens von Prozesslöchern;In Abbildung (b) wird der Positionierungsblock der Form verwendet, um eine seitliche Bewegung zu verhindern und mit der starken Presskante zusammenzuarbeiten. Die Kraft kontrolliert den möglichen Schlupf, der durch das Biegen des Teils verursacht wird.und Abbildung (c) nutzt die starke Presskraft der Form und nutzt gleichzeitig den geneigten Keil zum Biegen.Da der Biegevorgang sanft und sanft verläuft, ist die Genauigkeit des gebogenen Teils besser und der Biegerückprall kann besser kontrolliert werden.

Rutschfeste Struktur der Biegematrize

Die rutschfeste Struktur der oben genannten Biegematrize ist für alle Einzelwinkelbiegungen geeignet.Um die behindernde Wirkung der Pressplatte auf das Blechmaterial zu erhöhen, können neben der Erhöhung der Federkraft, wenn das Teil keine hohe Oberflächengüte erfordert, häufig folgende Maßnahmen ergriffen werden.Abbildung (a) zeigt die Installation von scharfen Schmerzen im Entladungsblock der unteren Form.Der spitze Winkel von 60° ragt 0,1 bis 0,25 mm aus der Ebene des Pressblocks heraus, und das Blechmaterial wird durch den Stempel auf die scharfe Ecke gedrückt.Die hervorstehende Höhe des Spitzstifts wird durch eine Schraube mit Gewinde am Kopf eingestellt und mit einer Mutter mit Außengewinde gesichert;Abbildung (b) besteht darin, einen spitzen Stift an der Federdruckplatte der oberen Form anzubringen. Wenn das Material gebogen und gepresst wird, wird es in der Platte eingeklemmt, ohne die Platte zu verschieben.

Möglichkeiten zur Erhöhung der Presskraft

Die häufig verwendete Pressstiftform ist in der Abbildung dargestellt:

Gebräuchliche Form der Drucknadel

In Bild (a) wird die Außenkante der scharfen Kante in die Plattenoberfläche eingekeilt, und die Keiltiefe liegt unter 0,12 mm.Bild (b) zeigt den Anschlagstift mit Klinge b. Der Effekt ist besser. Um die Drehung des runden Stifts zu verhindern, können Sie einen anderen verwenden. Der runde Stift wird durch die lange Nut c am Drehen gehindert.Bild (c) ist eine Anstecknadel mit einem geprägten Muster auf dem Kopf.Es wird in Fällen verwendet, in denen sich das Blattmaterial nicht zu stark bewegt, aber nach der Verwendung keine offensichtlichen Vertiefungen auf dem Blatt zu sehen sind.Bild (d) wird verwendet. Bei einer großen Bewegung des Blechmaterials beträgt der scharfe Keil e 8°-12°, der Freiwinkel beträgt 25°-30° und die lange Nut f wird auch verwendet, um dies zu verhindern Drehung des Bolzens.

Ein weiteres Beispiel ist, dass beim Biegen asymmetrischer, mehreckiger Biegeteile, wenn zum Biegen die in der folgenden Abbildung (a) dargestellte Biegematrize verwendet wird, beim Herunterdrücken des Stempels Punkt B zuerst das Material berührt, was durch eine ungleichmäßige Krafteinwirkung auf den Rohling verursacht wird.Durch den Versatz und den anschließenden C-Punkt-Kontakt wird der Rohling durch bidirektionalen Druck gebogen.Wenn der Stempel weiter fällt, wird das Material an Ecke B stark gedehnt und bricht, da Punkt B durch den Reibungswiderstand der Punkte A und C beeinflusst wird, sodass die Maßhaltigkeit des Teils nicht garantiert werden kann.Wenn die in der folgenden Abbildung (b) gezeigte Biegemethode angewendet wird, d. h. die Arbeitsteile der konvexen und konkaven Formen in einen geneigten Zustand gebracht werden, können die oben genannten Mängel überwunden werden.Dies liegt daran, dass der Materialkraftpunkt B auf der vertikalen Mittellinie liegt und der Druckmittelpunkt D AC genau teilt (d. h. AD=DC).Wenn daher der Stempel nach unten gedrückt wird, sind die Kräfte auf die Punkte A und C gleichmäßig und gleich, was verhindert, dass sich der Rohling verschiebt und gleichzeitig der gedehnte Zustand des Materials an der B-Ecke verändert wird, wodurch sichergestellt wird, dass der Stempel nach unten gedrückt wird Qualität des Teils.

Biegeverfahren für asymmetrische, vieleckige Biegeteile

⒋Es ist notwendig, die Anforderungen an das Verarbeitungsmaterial und die Oberflächenqualität der Biegeteile sorgfältig zu analysieren.Für Nichteisenmetalle mit hohen Anforderungen an die Oberflächenqualität und Beschädigungsanfälligkeit sollte zur Gewährleistung der Qualität der Teile und der Lebensdauer der Form die geeignete Verarbeitungsmethode ermittelt und die entsprechende Formstruktur entworfen werden.Im Allgemeinen ist die verfügbare Formstruktur wie folgt.

Die folgende Abbildung (a) zeigt die Formstruktur mit Rollen, die der konkaven Form hinzugefügt wurden, um die Reibung zu verringern und die gekrümmte Oberfläche zu schützen.Die folgende Abbildung (b) zeigt die Formstruktur nur mit Rollen.die folgende Abbildung (c).

Biegeformstruktur zum Schutz der gekrümmten Oberfläche

Es handelt sich um eine Biegematrize mit Hebel.Da die Reibung eliminiert wird, trägt es zum Schutz der gekrümmten Oberfläche bei.Es kann zum Biegen von Werkstücken mit und ohne Flansch verwendet werden.

Beim Biegen dicker und harter Platten sollte die Biegematrize die in Abbildung (a) gezeigte schräge Winkelform annehmen.Die konkave Matrizenmündung ist um etwa 30° geneigt, und der Spalt zwischen der Matrize und der konvexen Matrize beträgt 3 t, und dann gehen die abgerundete Ecke und die gerade Ebene reibungslos über, wobei: rd=(0,5~2)t, rd2=( 2~4)t.Bei Bedarf kann der Übergangsteil der Form auch in geometrische Formen wie Parabeln gebracht werden, die sich leicht in den Hohlraum gleiten lassen, so dass der Materialflusswiderstand gering ist, der Fluss stabil ist und die Kontaktfläche mit dem Hohlraum vergrößert wird , und die Druckspannung des Hohlraums wird reduziert.Die abgerundeten Ecken der Matrize neigen nicht zur Agglomeration und es entstehen keine Spannungen am Werkstück, was die Umformqualität des gebogenen Teils und die Lebensdauer der Matrize verbessert.Beim Biegen dicker Nichteisenmetalle können die in Abbildung (b) gezeigten Rollenmatrizen zum Biegen verwendet werden, um zu verhindern, dass das Werkstück und die Matrizenmündung beim Biegen Rillen schleifen und eine Durchbiegung der Platte verursachen.Beim Arbeiten bewegt sich der Stempel nach der Positionierung des Werkstückrohlings zwischen den Positionierungsstiften nach unten und der Rohling wird zwischen den Rollen sanft zum Unterblock gebogen.Die Tiefe der konkaven Form beträgt ((8~12)t und es kann ein negativer Spalt (0,9~0,95)t verwendet werden. Große Schlagmethode zur Reduzierung des Rückpralls.

Biegematrize zum Schutz beim Biegen dicker Bleche

Beim Metallbiegen können die in Abbildung (b) gezeigten Rollenmatrizen zum Biegen verwendet werden, um zu verhindern, dass das Werkstück und die Matrizenmündung beim Biegen Rillen ausschleifen und eine Durchbiegung des Blechmaterials verursachen.Beim Arbeiten bewegt sich der Stempel nach der Positionierung des Werkstückrohlings zwischen den Positionierungsstiften nach unten und der Rohling wird zwischen den Rollen sanft zum Unterblock gebogen.Die Tiefe der konkaven Form beträgt ((8~12)t und der negative Spalt (0,9~0,95)t kann verwendet werden. Große Schlagmethode zur Reduzierung des Rückpralls.

Außerdem sollten bei der Biegebearbeitung von Nichteisenmetallen die runden Ecken der Matrize jederzeit glatt und sauber gehalten und auf 58–62 HRC wärmebehandelt werden.Für die Biegebearbeitung von Edelstahl wird der Arbeitsteil der Matrize am besten als Einlegestruktur aus Aluminiumbronze ausgeführt.

Biegen von Nichteisenmetallen

⒌Für V-förmige, U-förmige, Z-förmige und andere gebogene Teile mit einfachen Formen, mehreren Sorten und kleinen Produktionschargen, die in der Produktion vorkommen, können im Allgemeinen allgemeine Biegeformen verwendet werden, um den Formenherstellungszyklus zu verkürzen und die Produktherstellungskosten zu senken verwendet werden, um die Bearbeitung der Teile abzuschließen.

⒍Auf der Presse wird die allgemeine Biegeformstruktur zum Biegen von V- und U-förmigen Teilen verwendet.Das Merkmal dieser Art von Form besteht darin, dass die beiden konkaven Formen 7 so kombiniert werden können, dass vier Winkel entstehen, und dass sie mit vier Arten von konvexen Formen mit unterschiedlichen Winkeln kombiniert werden können, um V- und U-förmige Teile mit unterschiedlichen Winkeln zu biegen.

Beim Arbeiten wird der Rohling durch die Positionierungsplatte 4 positioniert, und die Positionierungsplatte kann entsprechend der Größe des Rohlings hin und her sowie nach links und rechts verstellt werden.Die konkave Form 7 wird in die Formbasis 1 eingebaut und mit Schrauben 8 befestigt. Die konkave Form und die Schablone werden zu einer H7/m6-Übergangspassung verarbeitet, um die Biegequalität und Genauigkeit des Werkstücks sicherzustellen.Nachdem das Werkstück gebogen ist, kann es mit der Auswerferstange ⒉ durch den Puffer ausgeworfen werden, um zu verhindern, dass sich die Unterseite des Werkstücks verbiegt.

Die folgende Abbildung zeigt die allgemeine Biegeformstruktur zum Biegen von U-förmigen Teilen.

Die Arbeitsteile des gesamten Formensatzes verfügen über eine bewegliche Struktur, um sich an die Bearbeitung von Teilen mit unterschiedlichen Breiten, unterschiedlichen Dicken und unterschiedlichen Formen (U, mehrere Formen) anzupassen.In der Formhülse 12 sind zwei bewegliche konkave Formen 14 installiert, und die Arbeitsbreite der beiden konkaven Formen kann durch Einstellen der Schraube 8 entsprechend der Breite der verschiedenen Biegeteile auf eine geeignete Größe eingestellt werden.Ein Paar Auswerferblöcke 13 befindet sich unter der Wirkung der Feder 11 immer in der Nähe der konkaven Matrize und übernimmt die Aufgabe, das Material durch die Trägerplatte 10 und die Auswerferstange 9 zu drücken und auszuwerfen. Ein Paar Hauptstempel 3 ist in einem installiert Spezialformgriff 1, die Arbeitsbreite der Stempel kann über Bolzen 2 eingestellt werden.

Beim Biegen von Teilen wird auch ein sekundärer Stempel 7 benötigt, und die Höhe des sekundären Stempels kann über die Bolzen 4, 6 und den geneigten oberen Block 5 eingestellt werden. Beim Biegen des U-förmigen Teils kann er auf die höchste Position eingestellt werden .

Die Biegebearbeitung auf der Presse mit einem Biegegesenk ist die wichtigste Form der Biegebearbeitung.Die Verarbeitung sollte in strikter Übereinstimmung mit den Stempelbetriebsregeln durchgeführt werden, um Fehlbedienungen vorzubeugen.Um den Biegevorgang der Teile abzuschließen, sollte zunächst die Installation und Einstellung des Biegegesenks erfolgen.

⒈Die Installationsmethode der Biegematrizen Die Installationsmethode der Biegematrize ist in zwei Typen unterteilt: die nicht geführte Biegematrize und die geführte Biegematrize.Die Installationsmethode ist die gleiche wie bei der Stanzmatrize.Die Installation der Biegematrize entspricht der des Spalts zwischen der konvexen und der konkaven Matrize.Zusätzlich zur Einstellung der Einstellung, der Austragsvorrichtung usw. sollten die beiden Biegewerkzeuge gleichzeitig auch die Einstellung der oberen und unteren Positionen des oberen Biegewerkzeugs an der Presse durchführen.Im Allgemeinen kann es nach den folgenden Methoden durchgeführt werden.

Universelle Biegematrize, geeignet für U-förmige und quadratische Teile

Beim Biegen des Oberstempels sollte zunächst die Grobeinstellung am Pressenschieber vorgenommen werden und anschließend eine Dichtung oder Probe, die etwas dicker als der Rohling ist, zwischen der unteren Ebene des Oberstempels und der Auslaufplatte des Unterstempels platziert werden sterben und dann das Einstellglied verwenden. Die Längenmethode besteht darin, immer wieder am Schwungrad zu ziehen oder von Hand zu rütteln, bis der Schieber den unteren Totpunkt normal ohne Blockierung oder Stopp passieren kann.Auf diese Weise kann das Schwungrad mehrere Wochen lang gezogen werden, um das Untergesenk endgültig für das Probestanzen zu fixieren.Vor dem Probestanzen sollten die in der Form eingelegten Dichtungen entnommen werden.Nachdem die Probestanzung qualifiziert ist, können die Befestigungsteile erneut angezogen und überprüft werden, bevor sie offiziell in Produktion gehen können.

⒉Die Einstellpunkte des Biegestempels Wenn der Biegestempel zur Bearbeitung verwendet wird, muss der Biegestempel sorgfältig eingestellt werden, um die Qualität des Biegeteils sicherzustellen.Die Anpassung und Vorsichtsmaßnahmen umfassen hauptsächlich die folgenden Aspekte.

●Einstellung des Spalts zwischen den konvexen und konkaven Formen.Im Allgemeinen wird, nachdem die obere und untere Position des oberen Biegewerkzeugs an der Presse gemäß der Installationsmethode des oben genannten Biegewerkzeugs bestimmt wurde, gleichzeitig auch der Spalt zwischen dem oberen und unteren Biegewerkzeug gewährleistet.Die relative Position auf der Presse wird vollständig durch die Führungsteile bestimmt, so dass auch der seitliche Abstand der Ober- und Unterform gewährleistet ist;Bei der Biegeform ohne Führungsvorrichtung kann der seitliche Spielraum der Ober- und Unterform abgefedert werden. Zur Einstellung Pappe oder Standardmuster verwenden.Erst nach Abschluss der Spaltanpassung kann die untere Schablone fixiert und getestet werden.

●Einstellung der Positioniervorrichtung.Die Positionierungsform der Positionierungsteile des Biegegesenks sollte mit dem Rohling übereinstimmen.Bei der Justierung muss die Zuverlässigkeit und Stabilität der Positionierung voll gewährleistet sein.Wenn sich mithilfe der Biegematrize des Positionierungsblocks und des Positionierungsnagels nach dem Probestanzen herausstellt, dass Position und Positionierung ungenau sind, sollte die Positionierungsposition rechtzeitig angepasst oder die Positionierungsteile ausgetauscht werden.

●Einstellung von Entlade- und Rückführgeräten.Das Entladungssystem des Biegegesenks sollte groß genug sein und die für die Entladung verwendete Feder oder das Gummi sollte eine ausreichende Elastizität aufweisen;Der Auswerfer und das Austragssystem sollten flexibel eingestellt sein, die Produktteile können reibungslos ausgetragen werden und es dürfen keine Staus und Adstringenzphänomene auftreten.Die Kraft des Entladesystems auf das Produkt sollte angepasst und ausgeglichen werden, um sicherzustellen, dass die Oberfläche des Produkts nach dem Entladen glatt ist und keine Verformungen und Verwerfungen verursacht.

⒊Vorsichtsmaßnahmen beim Einstellen der Biegematrize Wenn beim Einstellen der Biegematrize die Position der oberen Matrize abgesenkt ist oder Sie vergessen, die Dichtung und andere Rückstände von der Matrize zu entfernen, befinden sich die obere und die untere Matrize unter dem Hub während des Prägevorgangs.Ein heftiger Aufprall im Totpunkt kann in schweren Fällen zu einer Beschädigung der Form oder des Stempels führen.Wenn daher am Produktionsstandort vorgefertigte Biegeteile vorhanden sind, kann das Teststück zur Installation und Einstellung der Form direkt auf die Arbeitsposition der Form gelegt werden, um Unfälle zu vermeiden.

Die Hauptfaktoren, die die Qualität pressgebogener Teile beeinflussen, sind Rückfederung, Versatz, Bruch und Änderungen im Querschnitt des verformten Bereichs.Die angewandten Maßnahmen und Methoden umfassen im Wesentlichen die folgenden Aspekte.

⒈Faktoren, die den Rückprallwert und Präventionsmethoden beeinflussen Der Umformprozess des gebogenen Teils durchläuft zwei Phasen von der elastischen Verformung des Materials bis zur plastischen Verformung.Daher ist nach der plastischen Verformung des Metalls eine elastische Verformung unvermeidlich, die zu einer Rückfederung und einer Tendenz zur Biegung führt Das Teil und die Matrize weisen einen gewissen Unterschied auf, nämlich die Biegefeder zurück.Abhängig von den Faktoren, die durch das Zurückbiegen der Feder verursacht werden, können die folgenden Maßnahmen ergriffen werden.

●Ergreifen Sie Maßnahmen bei der Auswahl der Materialien.Der Rückprallwinkel des Biegerückpralls ist proportional zur Streckgrenze des Materials und umgekehrt proportional zum Elastizitätsmodul E. Daher werden unter der Voraussetzung, dass die Anforderungen der Verwendung der Biegeteile erfüllt werden, Materialien mit einem großen Elastizitätsmodul E und Es sollte eine möglichst kleine Streckgrenze gewählt werden, um die Rückfederung beim Biegen zu reduzieren.Experimenten zufolge ist außerdem der Rückprallwinkel am kleinsten, wenn der relative Biegeradius r/t 1 bis 1,5 beträgt.

●Verbessern Sie das strukturelle Design von Biegeteilen.Unter der Voraussetzung, dass die Verwendung der Biegeteile nicht beeinträchtigt wird, können einige Strukturen im Design der Biegeteile verbessert und die Steifigkeit der Biegeteile erhöht werden, um die Rückfederung zu verringern.Beispielsweise können in der Biegeverformungszone Verstärkungsrippen angebracht werden, wie in den Abbildungen (a) und (b) dargestellt.) oder nehmen Sie eine U-förmige Seitenflügelstruktur an, wie in Abbildung (c) gezeigt, indem Sie das Abschnittsträgheitsmoment des Biegeteils erhöhen und so die Biegefederung verringern.

Biegestruktur zur Reduzierung der Rückfederung

●Rebound-Kompensation.Bei Materialien mit großer elastischer Rückfederung können der Stempel und die obere Platte so gestaltet werden, dass sie die Rückfederung der konvexen und konkaven Oberflächen ausgleichen, sodass sich die Unterseite des gebogenen Teils biegt.Wenn der gebogene Teil aus der konkaven Form genommen wird, prallt der gebogene Teil zurück und dehnt sich.Gerade, sodass beide Seiten eine nach innen gerichtete Verformung erzeugen und so den nach außen gerichteten Rückprall der abgerundeten Ecken ausgleichen, wie in der Abbildung dargestellt.

Rückfederungsausgleich

Bei härteren Materialien können Form und Größe des Arbeitsteils der Form entsprechend dem Rückprallwert korrigiert werden.

●Nehmen Sie Korrekturbiegen statt Freibiegen vor oder fügen Sie Korrekturverfahren hinzu.Die folgende Abbildung zeigt den Formaufbau, bei dem die Ecken des Biegestempels in eine teilweise hervorstehende Form gebracht werden, um die Biegeverformungszone zu korrigieren.Das Prinzip der Steuerung der Biegeelastizität lautet: Wenn die Biegeverformung beendet ist, konzentriert sich die Stanzkraft auf die Biegeverformungszone, wodurch das innere Metall zusammengedrückt wird, um eine Dehnungsverformung zu erzeugen, und die Biegeelastizität wird nach dem Entladen verringert.Es wird allgemein angenommen, dass eine bessere Wirkung erzielt werden kann, wenn die korrigierende Kompression des Metalls in der Biegeverformungszone 2 % bis 5 % der Blechdicke beträgt.

Korrekturmethode der Schimmelstruktur

⒉Die Hauptgründe für die Abweichung und vorbeugende Maßnahmen sind die Hauptgründe für die Abweichung des gebogenen Teils.Einer davon ist die falsche Positionierung des Rohlings in der Matrize oder die instabile Platzierung, sodass die Kraft und die Rohlingsoberfläche nicht vertikal sind, was zu einer horizontalen Kraftkomponente führt.Der zweite Grund ist, dass, wenn sich der Rohling während des Biegevorgangs entlang der Matrizenkante bewegt, aufgrund der Asymmetrie des Werkstücks der Reibungswiderstand auf jeder Seite nicht groß ist, sodass sich der Rohling immer auf die Seite mit dem größeren Widerstand verschiebt dass die Seite mit dem kleineren Widerstand sehr groß ist.Lässt sich leicht in die Matrize einziehen.Das Ausmaß des Versatzes hängt hauptsächlich von Faktoren wie dem Formkehlradius, dem Formspalt, den Schlupfbedingungen usw. ab. Insbesondere bei asymmetrisch gekrümmten Teilen ist das Versatzphänomen schwerwiegender.Um die Abweichung des Teils im Biegeprozess zu überwinden, können die folgenden Methoden verwendet werden.

●Drücken Sie das Blatt fest.Mit der Stanzvorrichtung wird der Rohling im verdichteten Zustand schrittweise gebogen und geformt, um ein Verrutschen des Rohlings zu verhindern und ein flaches Werkstück zu erhalten, wie in den Abbildungen (a) und (b) dargestellt.

●Wählen Sie eine zuverlässige Positionierungsform.Verwenden Sie das Loch im Rohling oder das Designprozessloch, führen Sie den Positionierungsstift in das Loch ein und biegen Sie ihn dann so, dass sich der Rohling nicht bewegen kann, wie in Abbildung (c) gezeigt.

●Stellen Sie sicher, dass die Kraft des Knüppels gleichmäßig und symmetrisch ist.Beim Biegen asymmetrisch geformter Teile kommt es häufig vor, dass sich die Rohlinge aufgrund ungleichmäßiger Kräfte verschieben.Um beim Biegen eine gleichmäßige Kraft auf das Teil zu gewährleisten, kann die asymmetrische Form zu einer asymmetrischen Form kombiniert werden, die dann nach dem Biegen geschnitten wird, wie in Abbildung (d) dargestellt.

⒊Begrenzen Sie den Biegeradius, um Biegerisse zu vermeiden.Da die äußere Faser des Biegeteils gedehnt wird, ist die Verformung am größten.Wenn der Grenzverformungswert des Materials überschritten wird, kann es leicht verbiegen und reißen.Die Zugverformung der Außenfaser des Teils wird jedoch hauptsächlich durch den kritischen Biegeradius bestimmt, der zum Reißen des Materials führt.Der minimale Biegeradius hängt von Faktoren wie den mechanischen Eigenschaften des Materials, dem Wärmebehandlungszustand, der Oberflächenqualität, der Größe des Biegewinkels und der Richtung der Biegelinie ab.Abhängig von den Faktoren, die Biegerisse verursachen, können folgende Hauptmaßnahmen ergriffen werden.

●Wählen Sie als Rohling Materialien mit guter Oberflächenqualität und ohne Mängel.Defekte Rohlinge sollten vor dem Biegen gereinigt werden.Um Biegerisse zu vermeiden, sollten große Grate auf dem Blech entfernt und kleine Grate auf der Innenseite der gebogenen Leiste angebracht werden.

●Ergreifen Sie Maßnahmen vom Fahrzeug aus.Bei relativ spröden Materialien, dicken Materialien und kaltverfestigten Materialien werden Erhitzen und Biegen verwendet, oder Glühen wird verwendet, um die Plastizität des Materials vor dem Biegen zu erhöhen.

●Kontrollieren Sie den Wert des inneren Biegewinkels.Unter normalen Umständen sollte der Biegeinnenwinkel nicht kleiner als der in der Konstruktion zulässige Mindestbiegeradius sein, da sonst die Verformung der äußeren Metallschicht beim Biegen leicht die Verformungsgrenze überschreiten und brechen kann.Wenn der Biegeradius des Werkstücks kleiner als der zulässige Wert ist, sollte es zwei- oder mehrmals gebogen werden, d. so dass der Verformungsbereich vergrößert und die Dehnung des Außenschichtmaterials verringert werden kann.

●Kontrollieren Sie die Biegerichtung.Bei der Biegebearbeitung und Teileauslegung werden im folgenden Prozess die Biegelinie und die Walzrichtung des Blechs vorgegeben.Beim unidirektionalen V-förmigen Biegen sollte die Biegelinie senkrecht zur Walzrichtung verlaufen.Beim bidirektionalen Biegen sollte die Biegelinie vorzugsweise im 45°-Winkel zur Walzrichtung liegen, wie in der Abbildung dargestellt.

Kontrolle der Biegerichtung

●Verbesserung der Herstellbarkeit der Produktstruktur.Wählen Sie einen angemessenen Rundungsradius.Bei kleinen Biegerunden und dicken Materialien können Prozesseinschnitte und Nuten zu den lokalen Biegeteilen hinzugefügt werden, um geometrische Formen zu vermeiden, die eine Spannungskonzentration an der Außenseite der Biegezone verursachen können, wie z. B. klare Ecken, Kerben usw., um Wurzeln zu vermeiden Bruch.Schlitzen Sie, wie in Abbildung (a) gezeigt, die Innenseite der Ecke des gebogenen Teils mit einem kleinen Rundungsradius ein, um sicherzustellen, dass im gebogenen Teil mit einem kleinen Rundungsradius keine Risse entstehen.Der lichte Risswinkel wird aus der Biegezone verschoben.Es wird empfohlen, den Abstand b≥r zu verschieben, um sicherzustellen, dass beim Biegen keine Risse entstehen.

Verbessern Sie die Herstellbarkeit der Produktstruktur

●Vermeiden Sie Warmbiegen in der blauen Sprödzone und der heißen Sprödzone.Bei Verwendung des Heißbiegeverfahrens ist bei der Auswahl der Heißpresstemperatur das Biegen in der blauen Sprödzone und der heißen Sprödzone zu vermeiden.Dies liegt daran, dass in bestimmten Temperaturbereichen des Erhitzungsprozesses häufig Sprödigkeit aufgrund der Ausfällung oder Phasenänderung der überschüssigen Phase auftritt, was die Plastizität des Metalls verringert und den Verformungswiderstand erhöht, beispielsweise wenn Kohlenstoffstahl auf dazwischen erhitzt wird 200 und 400 ℃, da der Alterungseffekt die Plastizität verringert und den Verformungswiderstand erhöht.Dieser Temperaturbereich wird als blaue Sprödzone bezeichnet.Zu diesem Zeitpunkt verschlechtert sich die Leistung des Stahls und der Bruch kann leicht spröde werden und der Bruch ist blau.Im Bereich von 800 bis 950 °C nimmt die Plastizität wieder ab und beim Biegen kommt es auch zum Bruch.Diese Temperatur wird als heiße Sprödzone bezeichnet.

⒋Ändern Sie die Größe und Struktur des Arbeitsteils der Form, um die Durchbiegung zu unterdrücken.Um das Biegen und Verziehen des Biegeteils in Breitenrichtung zu verhindern, kann die im Voraus gemessene Verformung f zur Formstruktur hinzugefügt werden.Dadurch können Durchbiegungen und Verformungen aufgrund des Einflusses von Spannung und Verformung in Breitenrichtung nach der Formung des Teils vermieden werden.