+ 86-18052080815 | info@harsle.com

Anzahl Durchsuchen:56 Autor:Site Editor veröffentlichen Zeit: 2023-06-06 Herkunft:Powered

● Prinzip des Laserschneidens

Der Laser schneiden verwendet einen fokussierten Strahl mit hoher Leistungsdichte, um das bestrahlte Material schnell zu schmelzen, zu verdampfen, abzutragen oder zu entzünden, und das geschmolzene Material wird durch einen Hochgeschwindigkeitsluftstrom, der koaxial zum Strahl ist, abgeblasen. Dadurch wird das Werkstück zerschnitten.

Wenn der Laserstrahl mit dem Material interagiert, laufen mehrere Prozesse ab.Die vom Laserstrahl erzeugte starke Hitze erhöht die Temperatur des Materials schnell und führt dazu, dass es schmilzt, verdampft oder eine chemische Reaktion eingeht.Die spezifische Wechselwirkung hängt von den Materialeigenschaften wie Absorptionskoeffizient und Schmelzpunkt sowie den Laserparametern wie Leistungsdichte und Pulsdauer ab.

Bei Materialien mit niedrigem Schmelzpunkt, wie etwa Kunststoffen, kann der Laserstrahl das Material beim Durchschneiden schmelzen.Das geschmolzene Material wird dann von einem Gasstrahl weggeblasen, wodurch eine Schnittfuge (die Schnittbreite) entsteht.Bei Materialien mit höherem Schmelzpunkt, wie zum Beispiel Metallen, verdampft der Laserstrahl das Material direkt und erzeugt so einen schmalen und präzisen Schnitt.

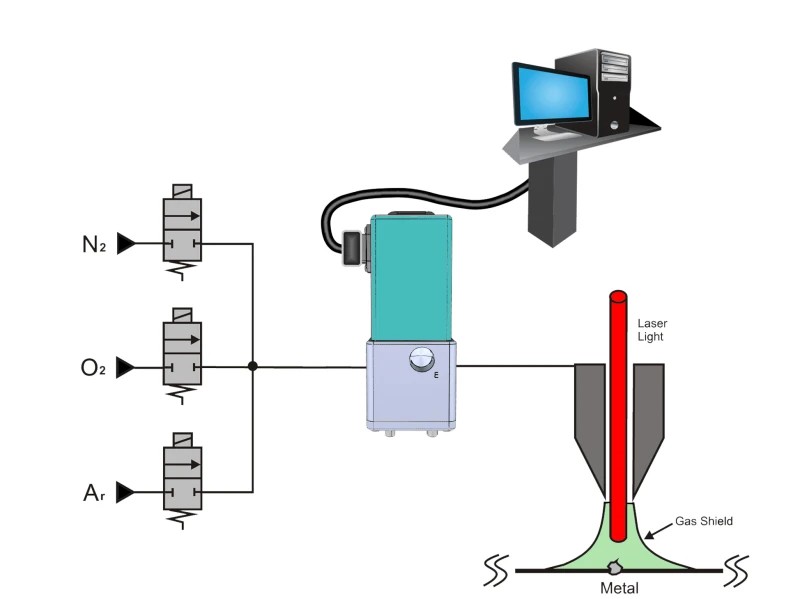

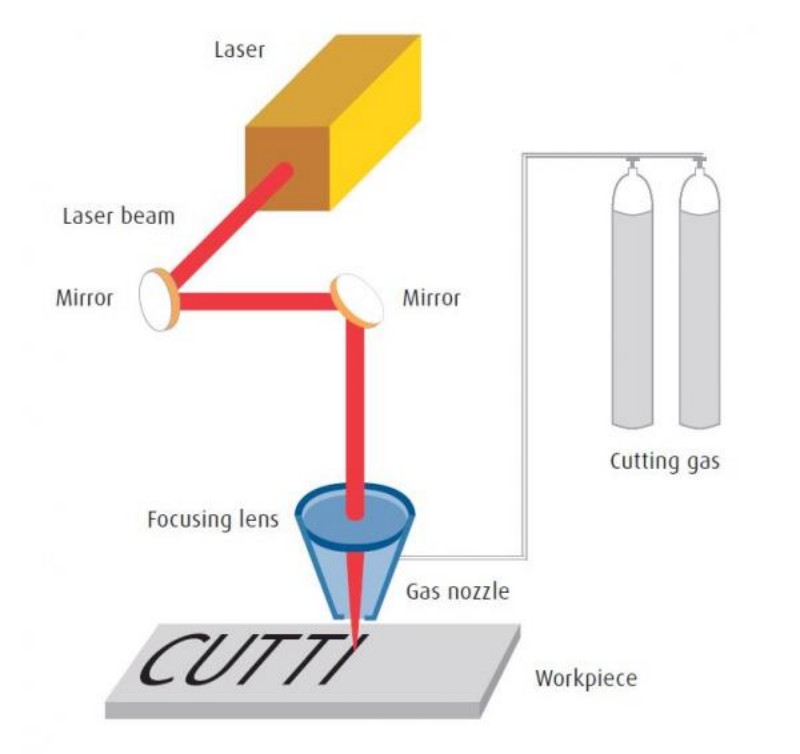

Beim Laserschneiden wird häufig Gasunterstützung eingesetzt, um den Schneidprozess zu verbessern.Durch die Düse des Schneidkopfes wird ein Gas, beispielsweise Sauerstoff oder Stickstoff, auf die Materialoberfläche geblasen.Das Gas trägt dazu bei, das geschmolzene oder verdampfte Material aus der Schnittzone zu entfernen, kühlt das Material ab und verhindert die Bildung von Graten oder Krätze.Die Wahl des Gases hängt vom zu schneidenden Material und der gewünschten Schnittqualität ab.

Die Schnittfugenbreite bzw. die Breite des Schnitts wird durch mehrere Faktoren bestimmt, darunter die Laserleistung, die Brennfleckgröße, die Materialstärke und die Schnittgeschwindigkeit.Die Schnittfugenbreite kann durch Anpassen dieser Parameter gesteuert werden, um die gewünschte Schnittpräzision zu erreichen.Darüber hinaus kann es beim Laserschneiden zu einem sogenannten Taper-Phänomen kommen, bei dem der Schnitt eine leicht konische Form hat.Der Kegelwinkel hängt von den Materialeigenschaften und Laserparametern ab und kann durch Optimierung der Schnittbedingungen minimiert werden.

●Laser-Grundlagen:

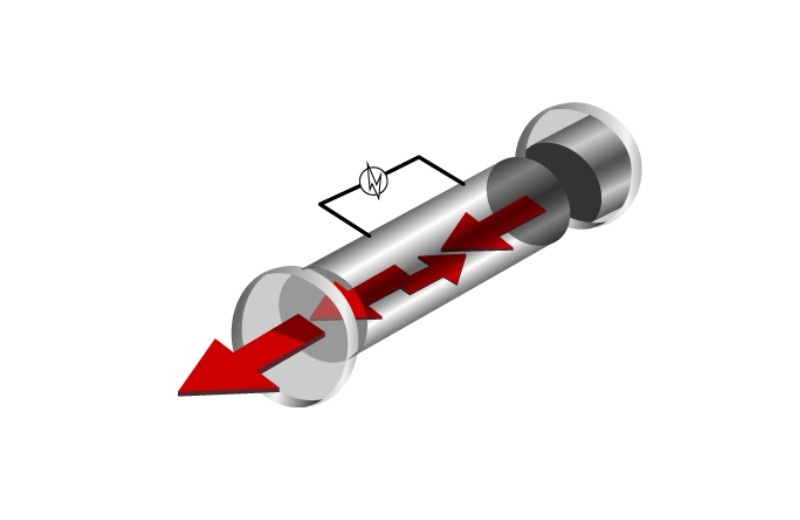

Ein Laser (Light Amplification by Stimulated Emission of Radiation) ist ein Gerät, das einen konzentrierten Strahl kohärenten Lichts erzeugt.Es besteht aus drei Hauptkomponenten: einem aktiven Medium, einer Energiequelle und einem optischen Resonator.Das aktive Medium, das ein Feststoff, eine Flüssigkeit oder ein Gas sein kann, emittiert Photonen, wenn es von der Energiequelle mit Energie versorgt wird.Der optische Resonator reflektiert die Photonen durch das aktive Medium hin und her und verstärkt und richtet die Lichtwellen aus.Dieser Prozess führt zur Bildung eines leistungsstarken und kohärenten Laserstrahls.

● Klassifizierung des Laserschneidens

Es gibt verschiedene Arten von Lasern, die in Laserschneidmaschinen verwendet werden, darunter CO2-Laser, Nd:YAG-Laser und Faserlaser.CO2-Laser sind die gebräuchlichste Art und verwenden eine Mischung aus Kohlendioxid, Stickstoff und Helium als aktives Medium.Nd:YAG-Laser verwenden als aktives Medium einen Festkörperkristall, beispielsweise mit Neodym dotiertes Yttrium-Aluminium-Granat.Faserlaser hingegen verwenden als aktives Medium eine mit Seltenerdelementen dotierte optische Faser.Jeder Lasertyp hat seine einzigartigen Eigenschaften und ist für bestimmte Schneidanwendungen geeignet.

1) CO2-Laser

Wird häufig zum Schneiden nichtmetallischer Materialien wie Holz, Kunststoff, Glas und Textilien verwendet. Mit der richtigen Einstellung können auch Metalle wie Baustahl, Edelstahl und Aluminium geschnitten werden.

2)Laserverdampfungsschneiden

Das Werkstück wird durch einen Laserstrahl mit hoher Energiedichte erhitzt, die Temperatur steigt schnell an, der Siedepunkt des Materials wird in sehr kurzer Zeit erreicht und das Material beginnt zu verdampfen und einen Dampf zu bilden.Diese Dämpfe werden mit hoher Geschwindigkeit ausgestoßen und beim Ausstoß des Dampfes entsteht ein Schlitz im Material.Die Verdampfungswärme des Materials ist im Allgemeinen groß, daher ist für das Laservergasungsschneiden eine große Leistung und Leistungsdichte erforderlich.

Das Laserverdampfungsschneiden wird häufig zum Schneiden sehr dünner metallischer und nichtmetallischer Materialien eingesetzt.

3)Laserschmelzschneiden

Wenn der Laser geschmolzen und geschnitten wird, wird das Metallmaterial durch Lasererwärmung geschmolzen, und dann wird das nicht oxidierende Gas durch eine Düse koaxial zum Lichtstrahl gesprüht, und das flüssige Metall wird durch den starken Druck des Gases entladen, um sich zu bilden ein Schlitz.Beim Laserschmelzen und -schneiden muss das Metall nicht vollständig verdampft werden, und die erforderliche Energie beträgt nur 1/10 des Verdampfungsschneidens.

Das Laserschmelzschneiden wird hauptsächlich zum Schneiden einiger nicht oxidierbarer Materialien oder aktiver Metalle verwendet.

4)Laser-Sauerstoffschneiden

Das Prinzip des Laser-Sauerstoffschneidens ähnelt dem Autogenschneiden.Es verwendet einen Laser als Vorwärmwärmequelle und ein aktives Gas wie Sauerstoff als Schneidgas.Einerseits wirkt das injizierte Gas auf das Schneidmetall und löst eine Oxidationsreaktion aus, bei der eine große Menge an Oxidationswärme freigesetzt wird.Andererseits werden das geschmolzene Oxid und die Schmelze aus der Reaktionszone ausgeblasen, um einen Schlitz im Metall zu bilden.Da die Oxidationsreaktion während des Schneidvorgangs eine große Wärmemenge erzeugt, beträgt der Energiebedarf für das Laseroxidationsschneiden nur die Hälfte des Schmelzschneidens und die Schnittgeschwindigkeit ist viel höher als beim Laserverdampfungsschneiden und Schmelzschneiden.

Das Laser-Sauerstoffschneiden wird hauptsächlich für Kohlenstoffstahl, Titanstahl und wärmebehandelte Metallmaterialien wie Wärmebehandlung verwendet.

5)Laser-Dicing und Kontrollbruch

Beim Laserwürfeln wird die Oberfläche des spröden Materials mit einem Laser mit hoher Energiedichte abgetastet, sodass das Material durch Hitze zu einer kleinen Rille verdampft, dann ein bestimmter Druck ausgeübt wird und das spröde Material an der kleinen Rille reißt .Laser zum Laserritzen sind im Allgemeinen gütegeschaltete Laser und CO2-Laser.

Die Steuerung des Bruchs erfolgt durch eine durch die Lasergravur erzeugte steile Temperaturverteilung, die im spröden Material eine lokale thermische Spannung erzeugt, die zum Abbruch des Materials führt.

●Laserschneidprozess

Der Laserschneidprozess umfasst mehrere Schritte.Zunächst wird der Laserstrahl von der Laserquelle erzeugt und durch eine Reihe von Spiegeln und Linsen zum Schneidkopf geleitet.Der Schneidkopf enthält eine Fokussieroptik, die den Laserstrahl auf eine kleine Punktgröße konzentriert.Der fokussierte Laserstrahl wird dann auf das zu schneidende Material gerichtet.

● Vorteil

1) Gute Schnittqualität

Durch den kleinen Laserpunkt, die hohe Energiedichte und die schnelle Schnittgeschwindigkeit kann beim Laserschneiden eine bessere Schnittqualität erzielt werden.

2) Hohe Schneidleistung

Aufgrund der Übertragungseigenschaften des Lasers ist die Laserschneidmaschine im Allgemeinen mit mehreren numerisch gesteuerten Arbeitstischen ausgestattet, und der gesamte Schneidprozess kann numerisch gesteuert werden.Während des Betriebs reicht es aus, das NC-Programm zu ändern, Sie können Teile unterschiedlicher Form schneiden, zweidimensionales Schneiden durchführen und dreidimensionales Schneiden realisieren.

3) Schnelle Schnittgeschwindigkeit

Beim Laserschneiden sind keine Befestigungsmaterialien für Vorrichtungen erforderlich, wodurch Vorrichtungen eingespart und zusätzliche Zeit für das Be- und Entladen eingespart werden.

4) Berührungsloses Schneiden

Beim Laserschneiden kommt es zu keinem Kontakt zwischen Brenner und Werkstück und zu keinem Werkzeugverschleiß.Um Teile unterschiedlicher Form zu bearbeiten, ist kein Wechsel des „Werkzeugs“ erforderlich, sondern lediglich die Ausgabeparameter des Lasers.Der Laserschneidprozess ist geräuscharm, vibrationsarm und umweltfreundlich.

● Nachteil

Laserschneiden Aufgrund der begrenzten Laserleistung und des Gerätevolumens können beim Laserschneiden nur Platten und Rohre mittlerer und geringer Dicke geschnitten werden, und die Schnittgeschwindigkeit nimmt mit zunehmender Dicke des Werkstücks erheblich ab.

Laserschneidgeräte sind teuer und erfordern eine einmalige Investition.