+ 86-18052080815 | info@harsle.com

Anzahl Durchsuchen:45 Autor:Site Editor veröffentlichen Zeit: 2024-06-21 Herkunft:Powered

Beim Schneiden wird ein Blech vor der Herstellung des Coils in Streifen oder Blöcke geschnitten.

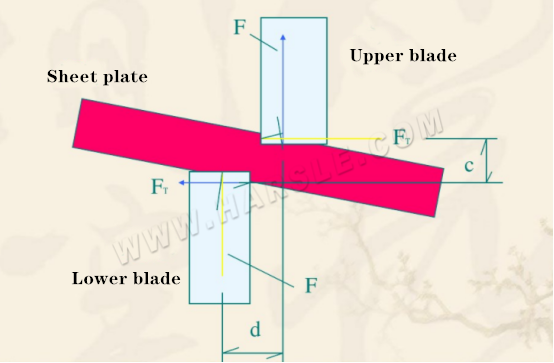

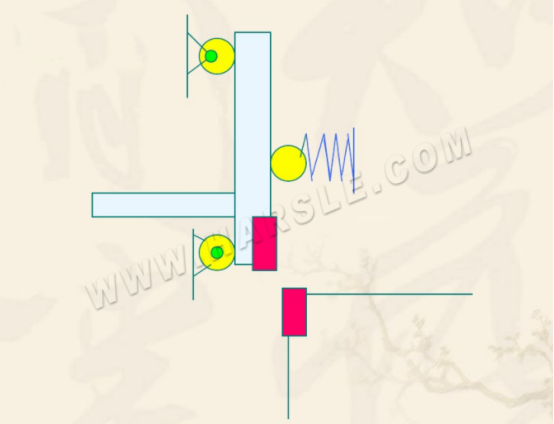

Schematische Darstellung des Schneidvorgangs

1 – Obermesser; 2 – Blätter; 3 – Untermesser

● Wenn das Scheren durchgeführt wird, sind die Scheren fixiert, die oberen Scheren bewegen sich nach unten, und wenn der Schnitt beginnt, drückt das obere Scherenblatt auf das Blech, und ein Paar Scherkraft F und entsprechendes Drehmoment Fd erzwingen das Das abgescherte Blech dreht sich, wird aber dem Rotationsprozess unterzogen. Die Seite der Schere blockiert das Seitenschubpaar FT und das entsprechende Moment FTc in der anderen Ebene der Schere. Die Richtung verhindert die Drehung des Blattes. Wenn die Scherung beginnt, vergrößert sich der Blechwinkel mit zunehmender Eindringtiefe. Und auch das Drehmoment FTc nimmt zu, sodass die Schneidkante bis zu einer bestimmten Tiefe gedrückt wird und dort Fd = FTc ist, dann wird abgeschert Das Material dreht sich erst, wenn es unter der Scherkraft geschert wird.

● Diese Art von Ausrüstung zum Schneiden von Blechen wird als Schermaschine bezeichnet.

Eine gewöhnliche Schermaschine besteht im Allgemeinen aus dem Rumpf, dem Übertragungssystem, dem Werkzeughalter, dem Presser, dem vorderen Block, dem hinteren Block, der Vorschubvorrichtung, der Vorrichtung zur Einstellung des Klingenspalts, der Beleuchtungsleitungsvorrichtung, der Schmiervorrichtung und der elektrischen Steuerung Gerät usw. Die Hauptkomponenten sind wie folgt aufgebaut.

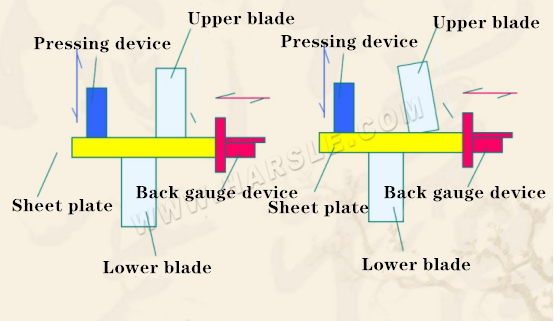

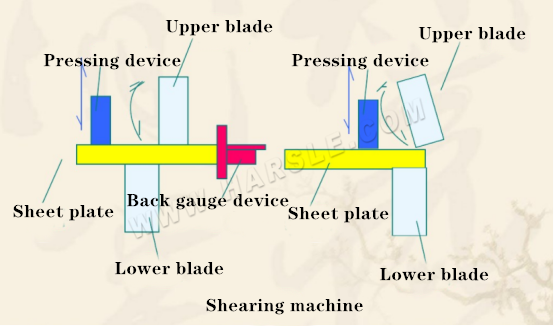

a) Guillotine-Schermaschine b) Vorwärtskipp-Schermaschine c) 、 d) Schwenk-Schermaschine

1 – Metallblech 2 – Presser 3 – Obermesser 4 – Hinteranschlagvorrichtung 5 – Untermesser

Der Rumpf besteht im Allgemeinen aus linken und rechten Säulen, Arbeitstischen, Trägern und dergleichen.

Der Rumpf ist in eine Gusskombinationsstruktur und eine geschweißte Gesamtstruktur unterteilt.

Bei der Gussmontagestruktur des Rumpfes werden meist Gussteile verwendet, und die Komponenten werden durch Bolzen und Stifte miteinander verbunden.

Die Struktur dieses Rumpfes ist schwer, die Steifigkeit ist schlecht und der Bearbeitungsaufwand für die Verbindungsfläche ist ebenfalls groß.

Im Vergleich zur Gussstruktur bietet die gesamte Schweißkonstruktion die Vorteile einer leichteren Karosseriequalität, einer guten Steifigkeit und einer einfachen Verarbeitung.

Derzeit nimmt der Rumpf mit integrierter Stahlblech-Schweißstruktur zu.

⑴Die Dicke, Materialeigenschaften und Form des Scherblechs sollten auf die Schermethode und Scherausrüstung abgestimmt sein und dürfen nicht verletzt werden.

⑵Stellen Sie vor dem Schneiden den Abstand der Klinge entsprechend der Blechdicke ein und prüfen Sie, ob die Schneidkante scharf ist.

⑶Stellen Sie die Materialblockierung entsprechend der Größe der Scherplatte ein. Nachdem der Test bestanden wurde, ziehen Sie die Schrauben fest und überprüfen und justieren sie in der Serienproduktion.

⑷Bevor Sie die Schermaschine verwenden, überprüfen Sie, ob die Kupplung, Bremsen und Sicherheitsvorrichtungen der Maschine normal sind.

⑸Im Falle eines Mehrpersonenbetriebs ist es notwendig, die sicheren Betriebsabläufe zu koordinieren und einzuhalten.

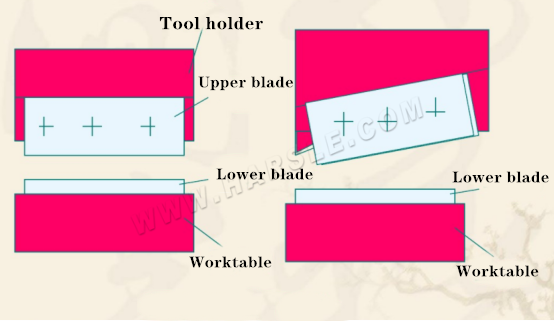

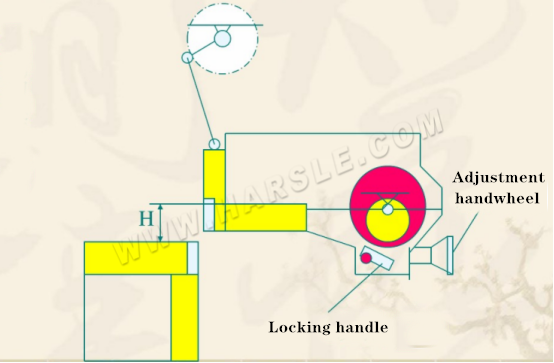

Nach dem Scheren sollte die Schermaschine die Geradheit und Parallelität der gescherten Oberfläche des gescherten Blechs sicherstellen und die Verformung des Blechs minimieren, um das Werkstück zu ersetzen. Das Obermesser der Schermaschine ist am Werkzeughalter befestigt, das Untermesser am Arbeitstisch. Damit das Blech beim darübergleiten nicht zerkratzt wird, ist an der Werkbank eine Stützkugel montiert. Der Hinteranschlag dient zur Blechpositionierung und die Position wird motorisch eingestellt. Der Presszylinder dient zum Komprimieren des Blechs, um zu verhindern, dass sich das Blech während des Scherens bewegt. Das Geländer ist eine Sicherheitseinrichtung zur Vermeidung von Unfällen. Der Rückweg erfolgt im Allgemeinen mit Stickstoff, was schnell erfolgt und nur geringe Auswirkungen hat.

Das Flachmesser wird geschnitten und das Blech liegt mit der gesamten Länge der oberen und unteren Schneidkanten an. Die Scherkraft ist groß, der Stromverbrauch ist groß, die Vibration ist groß, aber die Schnittqualität ist gut, gerade und ohne Verzerrung. Das Flachmesserschneiden wird hauptsächlich für kleine Schermaschinen und das Schneiden dünner Bleche verwendet, und es gibt viele mechanische Getriebe.

Die Schrägkantenscherung ist progressiv, die momentane Schergröße ist kleiner als die Plattenbreite und die oberen und unteren Schneidkanten sind Scherwinkel (0,5–4°). Einige hydraulische Schermaschinen sind in Bezug auf Scherkraft und Scherhub verstellbar. Die Qualität ist nicht so gut wie bei der Flachmesserschere, es kommt zu Verformungen, aber die Scherkraft ist gering und sie wird in großen und mittleren Schermaschinen verwendet.

Die Schermaschine wird je nach Bewegungsart des Werkzeughalters in zwei Typen unterteilt: linear und oszillierend. Die lineare Klinge ist rechteckig, vierseitig, langlebig und der Schneidkantenabstand muss angepasst werden.

Dreipunkt-Rollführung

Der Werkzeughalter der Pendelschermaschine schwingt um einen Punkt, die Rauheit des Abschnitts ist gering, die Maßgenauigkeit ist hoch, der Schlitz verläuft senkrecht zur Plattenebene und der Werkzeughalter ist ein kastenförmiges Bauteil:

Beispielmodell: QC11K-6*2500

●QC11K hydraulische Schermaschine:

Die Schermaschine wird je nach Bewegungsmodus des Werkzeughalters in einen linearen Typ und einen Schwenktyp unterteilt. Die lineare Struktur ist relativ einfach (wie ein Tor, daher wird sie auch als Tortyp bezeichnet). Es ist einfach herzustellen, Der Klingenabschnitt ist rechteckig und die vier Seiten können als Klinge verwendet werden, sodass sie langlebiger ist. Der Werkzeughalter der Schwenkschere pendelt beim Scheren um einen festen Punkt. Der Vorteil besteht darin, dass die Reibung u Der Verschleiß zwischen der oberen und unteren Schneidkante ist gering, die Klingenverformung ist gering und die Schnittpräzision ist hoch.

| Modell | Scheren Dicke (mm) | Schade Breite (mm) | Schlaganfall Mal (Schnitte/Min.) | Hinteranschlag Rang (mm) | Scheren Angler(°) | Hauptsächlich Leistung (KW) | Gesamt Dimensions (L×B×H)(mm |

| 6×2500 | 6 | 2500 | 16~35 | 20~600 | 30'~1°30 | 7.5 | 3200×1500×2100 |

| 6×3200 | 6 | 3200 | 14~35 | 20~600 | 30'~1°30 | 7.5 | 3900×1580×2150 |

| 6×4000 | 6 | 4000 | 10~30 | 20~600 | 30'~1°30 | 7.5 | 4700×1650×2250 |

| 6×5000 | 6 | 5000 | 10~30 | 20~800 | 30'~1°30 | 11 | 5700×1800×2380 |

| 6×6000 | 6 | 6000 | 8~25 | 20~800 | 30'~1°30 | 11 | 6700×2000×2650 |

| 8×2500 | 8 | 2500 | 14~30 | 20~600 | 30'~2° | 11 | 3200×1550×2150 |

| 8×3200 | 8 | 320 | 12~30 | 20~600 | 30'~2° | 11 | 3950×1750×2350 |

| 8×4000 | 8 | 4000 | 10~25 | 20~600 | 30'~2° | 11 | 4700×1800×2480 |

| 8×5000 | 8 | 5000 | 10~25 | 20~800 | 30'~2° | 15 | 5700×1950×2600 |

| 8×6000 | 8 | 6000 | 8~20 | 20~800 | 30'~2° | 15 | 6700×1980×2650 |

| 12×2500 | 12 | 2500 | 12-25 | 20~800 | 30'~2° | 15 | 3250×1680×2250 |

| 12×3200 | 12 | 320 | 12~25 | 20~800 | 30'~2° | 15 | 3980×1800×2550 |

| 12×4000 | 12 | 4000 | 8~20 | 20~800 | 30'~2° | 15 | 4800×1950×2650 |

| 12×5000 | 12 | 5000 | 8~20 | 20~1000 | 30'~2° | 22 | 5800×2150×2700 |

| 12×6000 | 12 | 6000 | 6~20 | 20~1000 | 30'~2° | 30 | 6800×2450×2900 |

| 16×2500 | 16 | 2500 | 12~20 | 20-800 | 30'~1°30° | 22 | 3280×1830×2520 |

| 16×3200 | 16 | 3200 | 12~20 | 20~800 | 30'~1°30° | 22 | 3950×1950×2650 |

| 16×4000 | 16 | 4000 | 8~15 | 20~800 | 30'~1°30° | 22 | 4800×1970×2700 |

| 16×5000 | 16 | 5000 | 8~15 | 20~1000 | 30'~1°30° | 30 | 5800×2250×2870 |

| 16×600 | 16 | 6000 | 6~15 | 20~1000 | 30'~1°30° | 37 | 6800×2450×3150 |

| 20×2500 | 20 | 2500 | 10~20 | 20~800 | 30'~3° | 30 | 3400×2260×2520 |

| 20×3200 | 20 | 3200 | 10~20 | 20~800 | 30'~3° | 30 | 4100×2300×2700 |

| 20×4000 | 20 | 4000 | 8~15 | 20~800 | 30'~3° | 30 | 4900×2500×2880 |

| 20×5000 | 20 | 5000 | 8~15 | 20~1000 | 30'~3° | 37 | 5900×2750×2980 |

| 20×6000 | 20 | 6000 | 6~15 | 20~1000 | 30'~3° | 37 | 6900×2850×3200 |

| 25×2500 | 25 | 2500 | 8~15 | 20~800 | 30'~3° | 37 | 3420×2400×2650 |

| 25×3200 | 25 | 3200 | 8~15 | 20~800 | 30'~1°30° | 37 | 4150×2500×2750 |

| 25×4000 | 25 | 4000 | 6~12 | 20~100 | 30'~1°30° | 37 | 4900×2600×2950 |

| 30×2500 | 30 | 2500 | 8~12 | 20~1000 | 30'~1°30° | 55 | 3450×2600×2750 |

| 30×3200 | 30 | 3200 | 8~12 | 20~1000 | 30'~4° | 55 | 4150×2700×2850 |

| 30×4000 | 30 | 4000 | 8~12 | 20~1000 | 30'~4° | 55 | 4900×2900×3100 |

| 40×2500 | 40 | 2500 | 4~10 | 20~1000 | 30'~4° | 55 | 4000×2950×3150 |

| 40×3200 | 40 | 3200 | 4~10 | 20~1000 | 30'~4° | 55 | 4900×3050×3680 |

●Aktionstabelle und technische Anforderungen des Magnetventils

Qualifikationsbedarf

● Der maximale Arbeitsdruck des Hydrauliksystems beträgt 18 Pa und der Druck des Überdruckventils (4) ist auf 18 MPa eingestellt.

● Der Akkumulator (17) ist mit einem Stickstoffdruck von 3–5 MPa gefüllt und das Kugelventil (14, Manometer 16) hat einen Öldruck von 8–14 MPa (angepasst an den Werkzeugrückgabestatus).

● Der normale Arbeitsöltemperaturbereich des Systems liegt zwischen 10 und 60 Grad.

● Das Hydrauliksystem verwendet das verschleißfeste Hydrauliköl L-HM46 als Arbeitsmedium.

● Anforderungen an die Sauberkeit des Hydrauliksystems NAS11

●Hydraulisches Teilemodell

●Hydrauliksystem der Schermaschine

●Starten der Ölpumpe und Einfüllen des Öls

Schließen Sie zuerst das Kugelzylinderventil 11 und lösen Sie das Hauptentlastungsventil 4 gegen den Uhrzeigersinn, um den Ölpumpenmotor zu starten, den Ventilkern des manuellen Magnetventils YV11, stellen Sie das Handrad des Hauptentlastungsventils 4 im Uhrzeigersinn ein und beobachten Sie die Hauptspannung Wenn der Druck auf den Manometerwert eingestellt ist, wird der Druck gesperrt, nachdem er auf den vom System vorgegebenen Druck von 17 MPa eingestellt wurde. Drehen Sie dann den „ölgefüllten“ Schalter auf dem Bedienfeld in die „Ein“-Position, die Magnetventile YV1, YV2, und YV4 werden mit Strom versorgt, die Schermaschine wird mit Öl gefüllt, der Werkzeughalter senkt sich zum unteren Endpunkt und das Kugelventil 14 wird zum Öleinfüllen geöffnet. Beobachten Sie dabei den Druckwert im Druckspeicher Druckmesser 16 steigt auf 8 bis 14 MPa (abhängig von der Rücklaufgeschwindigkeit des Werkzeughalters), schließen Sie den Kugelhahn 14 und drehen Sie dann den Schalter „ölgefüllt“ in die Position „Aus“. Der untere Pedalschalter „oben“ obere Halterung wird angehoben Im oberen Totpunkt ist der Ölfüllvorgang abgeschlossen, der Druckzylinder-Kugelhahn 11 wird geöffnet und die Maschine kann in den Normalbetrieb übergehen.

●Stopp

Wenn das Magnetventil YV11 stromlos ist, fließt das Hydrauliköl von der Ölpumpe → Überströmventil → zurück zum Kraftstofftank. Zu diesem Zeitpunkt funktioniert der Werkzeughalter nicht.

Wenn der Fußschalter „unten“ ist, wird das Magnetventil YV1 aktiviert und das Hydrauliköl wird durch das Magnetventil zurück zum Tank geleitet; Die Ölpumpe wird über die Ventile 10, 12 in die obere Kammer des Zylinders gefördert 18, und das Öl in der unteren Kammer des Zylinders 18 tritt in den Zylinder ein. In der oberen Kammer 19 mündet die untere Kammer des Zylinders 19 in den Akkumulator 17, um einen seriellen Ölkanal zu bilden; das andere Öl gelangt in den Druckzylinder 7 über das Kugelventil 11. Zu diesem Zeitpunkt bewegt sich der Presszylinder nach unten, um das Werkstück zu pressen. Mit zunehmendem Druck überwindet der Werkzeughalterkörper die Stützkraft der unteren Kammer des Zylinders 19 und bewegt sich nach unten der untere Totpunkt. Der Stromausfall für YV1 und YV2 endet. Der Arbeitsdruck der Ölleitung wird durch das Überdruckventil 4 gesteuert und der Druckwert wird am Manometer 9 abgelesen. Beim Betätigen des Fußschalters „nach oben“ wird das Öl in die Ölpumpe gedrückt wird durch das Überlaufventil 4 in den Öltank zurückgeführt, zu diesem Zeitpunkt wird YV3 erregt, der Werkzeughalter wird unter der Wirkung des Akkumulators zurückgeführt, und der Druckzylinder steht unter der Wirkung der Feder, wodurch das Öl fließt durch das Ventil 6. Das Ventil 10 wird zum Kraftstofftank zurückgeführt und der Werkzeughalter wird bis zum oberen Totpunkt angehoben, um den gesamten Schneidvorgang abzuschließen.

Beim Reinigen des Hydrauliksystems darauf achten, Öleinspritzung zu vermeiden! Das untere Kugelventil 14 des Akkumulators sollte zuerst geöffnet und freigegeben werden, damit der Werkzeughalter herunterfällt, und dann überprüft werden. Befolgen Sie nach Abschluss der Überholung die oben genannten Schritte Anleitung zum „Ölpumpenstart und Ölbefüllung“.

● Ölpumpengeräusch

Die Ölpumpe hat einen großen Ölaufnahmewiderstand. Überprüfen Sie den Ansauganschluss und den Filter und beseitigen Sie die Verstopfung.

Der Ölstand ist niedrig. Füllen Sie den Tank bis zur Mittellinie des Ölfensters.

Die Viskosität des Öls ist groß. Ersetzen Sie die Hydraulikflüssigkeit.

Die Öltemperatur ist zu niedrig. Lassen Sie die Ölpumpe eine Weile im Leerlauf laufen, um sie aufzuheizen, oder installieren Sie die Heizung

● Schnittgeschwindigkeit ist zu langsam

Die Ölpumpe hat zu wenig Öl. Inspektion Ölpumpe

Leckage im System. Überprüfen Sie nacheinander Pumpen, Ventile, Zylinder usw

Der Druckregler ist außer Betrieb. Serviceventil.

Unzureichender Druck. Stellen Sie den Druck auf 18 MPa ein.

● Nachlaufbewegung des Zylinders

Die Reise funktioniert nicht richtig. Inspektionsblock und Fahrschalter

● Öltemperatur ist zu hoch

Die Ölpumpe leckt zu stark. Reparieren Sie die Ölpumpe.

Die Rücklaufleitung der Pumpe ist verstopft oder nicht glatt. Reparieren Sie die Rücklaufleitung.

Das Öl ist schmutzig. Ersetzen oder verbessern Sie die Reinheit des Öls.

● Unzureichender Schnitt

Die Ölpumpe kann keinen Druck aufbauen. Reparieren Sie die Ölpumpe.

System- und Ventilleck oder Fehlfunktion. Überholen Sie die Ventile und beseitigen Sie Öllecks.

Magnetventil YVI lässt sich nicht abschalten. Überprüfen Sie, ob Schaltkreissignale vorhanden sind oder ob die Spule festsitzt.

● Der Ölkreislauf kann keinen Druck aufbauen und der obere Werkzeughalter bewegt sich nicht.

Schlechter Kontakt des Elektrosteckers des Magnetventils. Überprüfen Sie den Stecker.

Die Spule des Magnetventils klemmt oder zieht. Entfernen Sie das Ventilkernschleifen.

In der Ventilkegeldichtung befinden sich keine Rückstände. Reinigung.

Die Drosselbohrung im Ventil ist verstopft. Zerlegen Sie die Reinigung.

● Der Rücklauf des Werkzeughalters ist zu langsam

Das Magnetventil kommutiert nicht. Reparieren Sie das Magnetventil.

Der Akkumulator hat einen unzureichenden Stickstoffdruck. Der Stickstoffdruck beträgt 3~5 MPa.

Der obere Werkzeughalter und der Presszylinder sind nicht aufeinander abgestimmt. Überprüfen Sie, ob das Magnetventil des Presszylinders ordnungsgemäß funktioniert.

● Der Werkzeughalter senkt sich beim Joggen langsam ab

Schlechte Abdichtung des Umschaltventilkegels. Nachdem Sie das Umschaltventil entfernt haben, gießen Sie Kerosin von einer Seite ein, um auf Undichtigkeiten zu prüfen. Bei Undichtigkeit die Dichtfläche austauschen oder anschleifen.

Die obere und untere Kammer des Zylinders sind geölt. Überprüfen Sie, ob die Kolbendichtung gut ist.

● Die beiden Zylinder sind bei der Rückkehr des oberen Werkzeughalters nicht synchronisiert

Die innere Kolbendichtung des Zylinders ist schlecht mit der Ober- und Unterseite des Öls verbunden. Tauschen Sie die Kolbendichtung aus.

● Ideen zur Wartung des Hydrauliksystems

Der Ausfall des Hydrauliksystems muss auf dem Prinzip der einfachen und schwierigen ersten und zweiten internen und internen elektrischen Steuerung nach der hydraulischen Steuerung beruhen.

Sehen Sie sich den Hydraulikplan an und verstehen Sie den logischen Zusammenhang der Aktion. Fangen Sie nicht blind an.

Die Beziehung zwischen Druck und Durchfluss ist der durch den Durchfluss erzeugte Druck, um die Fehlerursache zu analysieren.

Bitten Sie den Bediener, den Gerätezustand und die Anomalien herauszufinden, die beim Auftreten des Fehlers aufgetreten sind.