+ 86-18052080815 | info@harsle.com

Anzahl Durchsuchen:20 Autor:Site Editor veröffentlichen Zeit: 2023-05-23 Herkunft:Powered

Das Laserschneiden ist eine beliebte und vielseitige Methode, die in verschiedenen Branchen zum Präzisionsschneiden von Materialien eingesetzt wird.Dabei wird ein fokussierter Laserstrahl verwendet, um Materialien mit hoher Genauigkeit und Geschwindigkeit zu durchtrennen.Laserschneidmaschinen nutzen die Prinzipien der Optik, Thermodynamik und Materialwissenschaft, um präzise und effiziente Schneidvorgänge zu erreichen.In diesem Artikel werden wir die Grundprinzipien von Laserschneidmaschinen im Detail untersuchen.

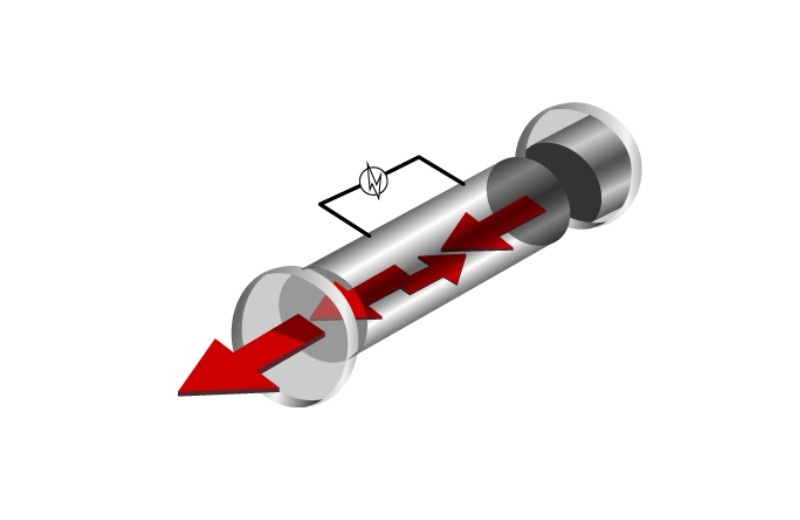

1. Laser-Grundlagen:

Ein Laser (Light Amplification by Stimulated Emission of Radiation) ist ein Gerät, das einen konzentrierten Strahl kohärenten Lichts erzeugt.Es besteht aus drei Hauptkomponenten: einem aktiven Medium, einer Energiequelle und einem optischen Resonator.Das aktive Medium, das ein Feststoff, eine Flüssigkeit oder ein Gas sein kann, emittiert Photonen, wenn es von der Energiequelle mit Energie versorgt wird.Der optische Resonator reflektiert die Photonen durch das aktive Medium hin und her und verstärkt und richtet die Lichtwellen aus.Dieser Prozess führt zur Bildung eines leistungsstarken und kohärenten Laserstrahls.

2. Lasertypen:

In Laserschneidmaschinen werden verschiedene Lasertypen verwendet, darunter CO2-Laser, Nd:YAG-Laser und Faserlaser.CO2-Laser sind die gebräuchlichste Art und verwenden eine Mischung aus Kohlendioxid, Stickstoff und Helium als aktives Medium.Nd:YAG-Laser verwenden als aktives Medium einen Festkörperkristall, beispielsweise mit Neodym dotiertes Yttrium-Aluminium-Granat.Faserlaser hingegen verwenden als aktives Medium eine mit Seltenerdelementen dotierte optische Faser.Jeder Lasertyp hat seine einzigartigen Eigenschaften und ist für bestimmte Schneidanwendungen geeignet.

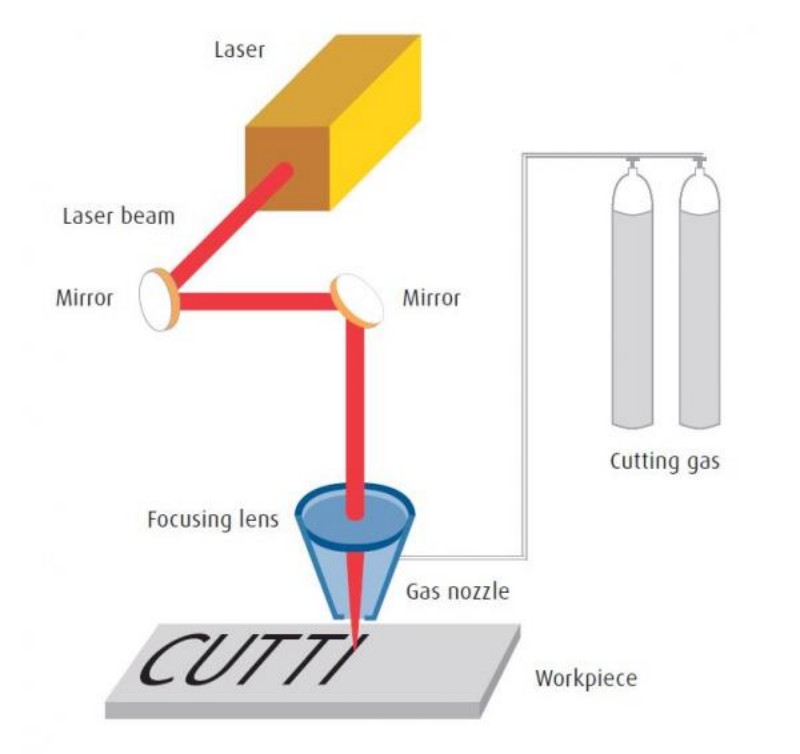

3. Laserschneidprozess:

Der Laserschneidprozess umfasst mehrere Schritte.Zunächst wird der Laserstrahl von der Laserquelle erzeugt und durch eine Reihe von Spiegeln und Linsen zum Schneidkopf geleitet.Der Schneidkopf enthält eine Fokussieroptik, die den Laserstrahl auf eine kleine Punktgröße konzentriert.Der fokussierte Laserstrahl wird dann auf das zu schneidende Material gerichtet.

4. Materielle Interaktion:

Wenn der Laserstrahl mit dem Material interagiert, laufen mehrere Prozesse ab.Die vom Laserstrahl erzeugte starke Hitze erhöht die Temperatur des Materials schnell und führt dazu, dass es schmilzt, verdampft oder eine chemische Reaktion eingeht.Die spezifische Wechselwirkung hängt von den Materialeigenschaften wie Absorptionskoeffizient und Schmelzpunkt sowie den Laserparametern wie Leistungsdichte und Pulsdauer ab.

5. Schmelzen und Verdampfen:

Bei Materialien mit niedrigem Schmelzpunkt, wie etwa Kunststoffen, kann der Laserstrahl das Material beim Durchschneiden schmelzen.Das geschmolzene Material wird dann von einem Gasstrahl weggeblasen, wodurch eine Schnittfuge (die Schnittbreite) entsteht.Bei Materialien mit höherem Schmelzpunkt, wie zum Beispiel Metallen, verdampft der Laserstrahl das Material direkt und erzeugt so einen schmalen und präzisen Schnitt.

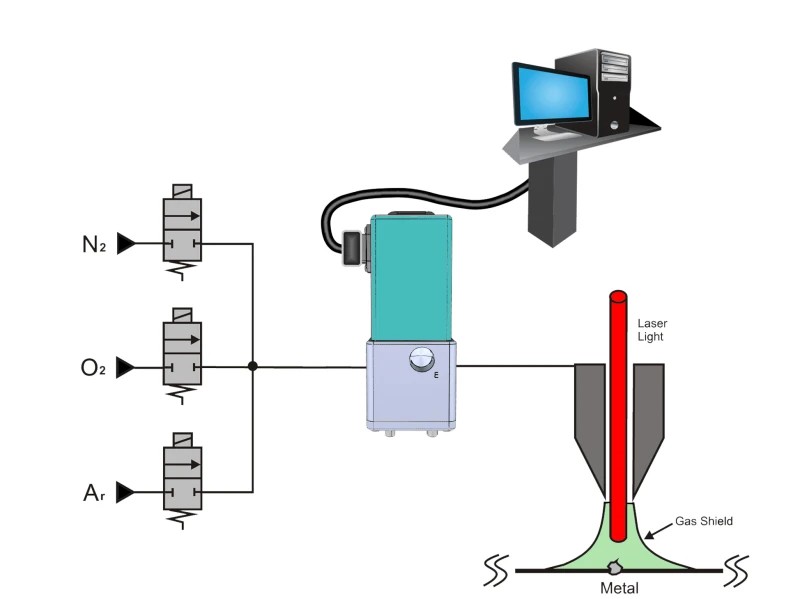

6. Gasunterstützung:

Beim Laserschneiden wird häufig Gasunterstützung eingesetzt, um den Schneidprozess zu verbessern.Durch die Düse des Schneidkopfes wird ein Gas, beispielsweise Sauerstoff oder Stickstoff, auf die Materialoberfläche geblasen.Das Gas trägt dazu bei, das geschmolzene oder verdampfte Material aus der Schnittzone zu entfernen, kühlt das Material ab und verhindert die Bildung von Graten oder Krätze.Die Wahl des Gases hängt vom zu schneidenden Material und der gewünschten Schnittqualität ab.

7. Schnittfugenbreite und -konizität:

Die Schnittfugenbreite bzw. die Breite des Schnitts wird durch mehrere Faktoren bestimmt, darunter die Laserleistung, die Brennfleckgröße, die Materialstärke und die Schnittgeschwindigkeit.Die Schnittfugenbreite kann durch Anpassen dieser Parameter gesteuert werden, um die gewünschte Schnittpräzision zu erreichen.Darüber hinaus kann es beim Laserschneiden zu einem sogenannten Taper-Phänomen kommen, bei dem der Schnitt eine leicht konische Form hat.Der Kegelwinkel hängt von den Materialeigenschaften und Laserparametern ab und kann durch Optimierung der Schnittbedingungen minimiert werden.